Ремкомплект двигателя — Toyota Mark II, 2.0 л., 1999 года на DRIVE2

Приветствую вас, друзья!С новым годом и Рождеством!Несколько лет назад я менял движку (1G-FE BEAMS) на своем марке, и эта движка до сих пор лежит без дела. А так как теперь есть свой гараж, то появилась мысль повысить свое самообразование в части устройства автомобиля и разобрать beams.С «железом» вроде бы дружу. Для многих залезть в двигатель тоже самое, что и ядерный реактор придумать. Но, так как есть жертва, то почему бы и не покрутить гайки?!Что ждет меня при разборе? Неизвестно. Но замена сальников, резинок и т.д. более вероятно, нежели какие-то железки.Покупать сальники и прокладки поштучно выйдет дорого и появилась мысль возможного приобретения ремкомплекта.Конечно, многие могут сказать, что проще купить контрактный двигатель. Возможно проще, но это покупка кота в мешке. Как говорится: хозяин – барин. Повторюсь – для меня покупка ремкомплекта только мысли. Ниже приведу состав и стоимость. Может кому будет интересно и полезно.Итак…Ремкоплекты бывают двух комплектаций:1. 04111-70090 (замена 04111-70091) – набор прокладок двигателя, полный.

2. 04112-70090 (замена 04112-70091) – комплект прокладок двигателя, верхний.

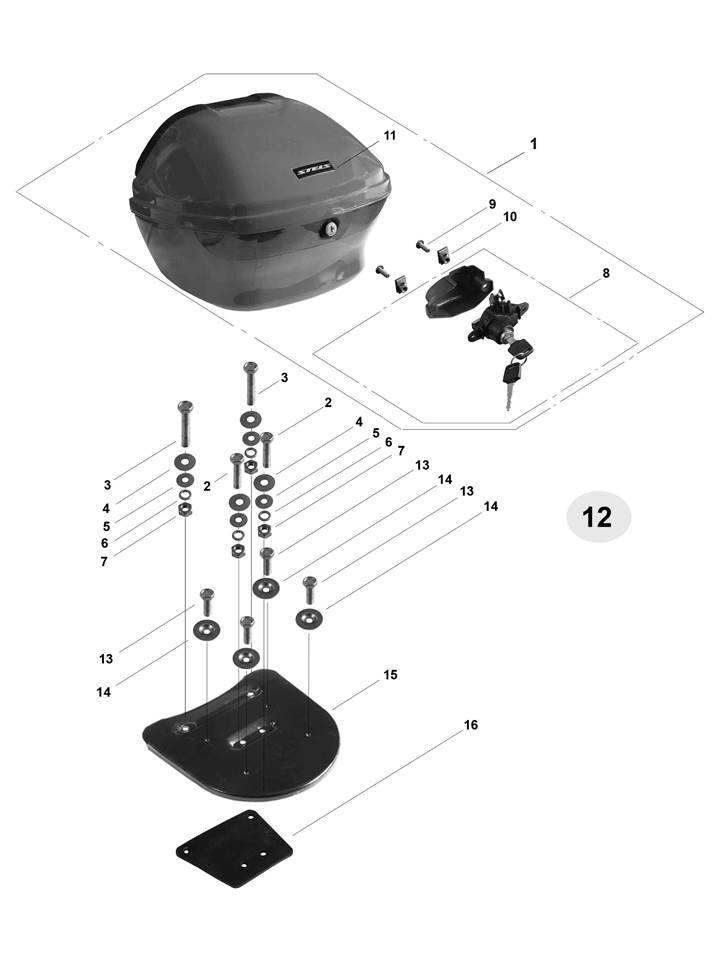

Возникает вопрос, что входит в эти комплекты?!Есть вот такая таблица

Номера позиций указаны на картинке.

Делаю расшифровку, но прежде о стоимости…Сравним цены нескольких сайтов (не реклама!)

Цены варьируются от курса рубля.Итак, что входит в комплектацию для двигателей 1G после 08.98:

Возможно что-то упустил…

www.drive2.ru

Фиксированный

Фиксированным называется поршневой палец, который не вращается в одном из соединяемых элементов за счёт установки с тугой посадкой или в верхней головке шатуна или в отверстиях бобышек поршня.

Тугая посадка поршневого пальца в одном из элементов обеспечивает осевую фиксацию пальца.

В старых автомобильных и стационарных двигателях палец в верхней головке шатуна вообще крепился при помощи разрезной втулки и стяжного болта, но в настоящее время в автомобильных двигателях такой способ крепления поршневого пальца не применяется.

Чаще фиксированное соединение обеспечивается в верхней головке шатуна. При этом вращение пальца осуществляется в отверстиях бобышек поршня.

Например, в двигателях автомобилей ВАЗ надёжная фиксация поршневого пальца обеспечивается за счёт установки пальца в верхней (поршневой) головке шатуна с натягом 0,01 ? 0,042 мм. При этом в соединении пальца с бобышками поршня, для обеспечения шарнирного соединения, устанавливается необходимый зазор. Это наиболее дешёвый способ фиксации пальца в массовом производстве. В этом случае во время ремонта двигателя при сборке шатунно-поршневой группы возникает необходимость нагрева шатуна до достаточно высокой температуры. В двигателях с фиксированным поршневым пальцем бронзовая втулка в поршневую головку шатуна не устанавливается.

Причины возникновения задиров на поршнях

Если температурная нагрузка на поршневую часть начинает превышать допустимые пределы, то необходимо готовиться к худшему. В этом случае значительно снизится зазор между стенками цилиндра и поршнем, что вызовет дополнительное трение и, как следствие, нагрев поршня с последующим его увеличением. Даже специальное антифрикционное покрытие, которое наносится на поверхность поршня и стенки цилиндра, не всегда предохраняет от перегрева. В результате этого на поверхностях взаимодействующих элементов образовываются задиры. Также не исключено заклинивание поршня. По характеру и положению задиров можно определить причины их возникновения. Например, об общем перегреве силового агрегата свидетельствует появление задиров по всей поверхности юбки.

Ремонт поршневой группы двигателя, особенности работ, к кому лучше обратиться

Ремонт поршневой группы должен проводиться в специализированном автосервисе грамотными мотористами, но с признаками неисправностей ЦПГ и порядком проведения работ не помешает познакомиться всем автовладельцам, в том числе и начинающим водителям.

В статье объясняется, каким образом производится замена поршневой группы, в каких случаях можно производить ремонт без снятия двигателя с автомобиля.

Информация будет полезна для автовладельцев, которые собираются ремонтировать поршневую группу автомобиля.

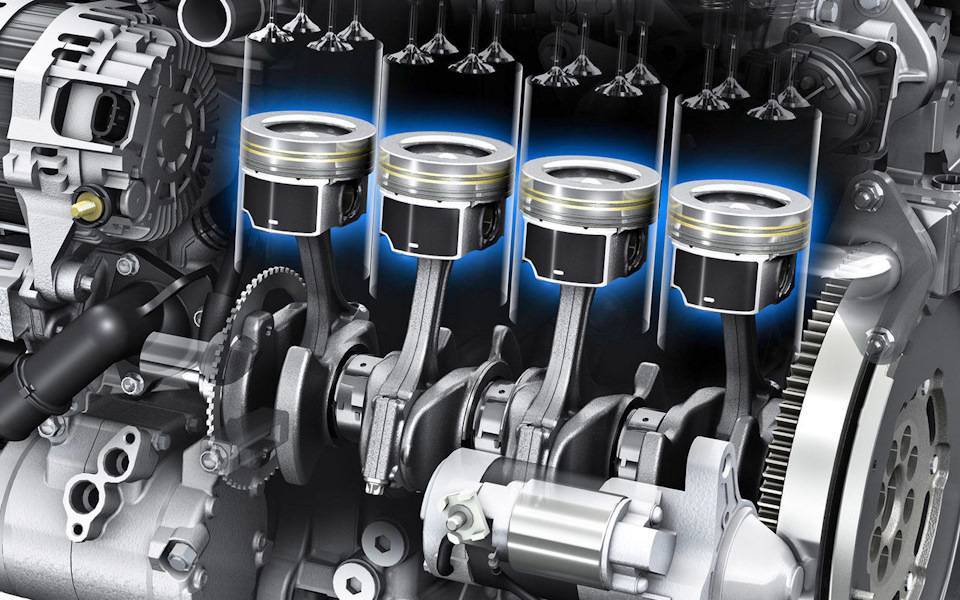

В автомобильном двигателе поршневая группа – важная составляющая, при возникновении в ней различных неисправностей мотор начинает неустойчиво работать, плохо развивает обороты, вследствие чего пропадает динамика автомобиля, повышается .

В случае появления различного рода дефектов в цилиндро-поршневой группе (ЦПГ) двигателю требуется ремонт, и в зависимости от поломки он может быть различной сложности.

Признаки неисправности поршневой группы

Бережная эксплуатация и своевременное техобслуживание обеспечивают долгую, бесперебойную работу двигателя, но у каждого мотора есть свой ресурс, и со временем от постоянного трения детали изнашиваются.

Как правильно эксплуатировать двигатель автомобиля читайте тут .

В процессе эксплуатации износу подвергаются поршневые кольца (ПК) и внутренние стенки цилиндров, от постоянной нагрузки лопаются перегородки поршней.

Основные признаки неисправной ЦПГ следующие:

- пропала динамика автомобиля, нет нормальной тяги;

- в двигателе появился , который увеличивается под нагрузкой;

- из выхлопной трубы появляется белый или ;

- масло расходуется свыше положенной нормы, его приходится постоянно подливать.

Особенности замены поршневых колец

Если износились или поломались только кольца, ремонт ЦПГ можно произвести без демонтажа двигателя, сняв с мотора масляный поддон и головку блока цилиндров.

В этом случае снизу откручиваются гайки (болты) шатунных крышек, и поршни вместе с шатунами выбиваются из гильз цилиндров.

Но ремонт таким методом возможен лишь тогда, когда на цилиндрах нет выработки или значимых повреждений (задиров, борозд, выбоин).

При демонтаже ЦПГ производится осмотр поршней, они не должны иметь задиров, сколов и трещин.

Если поршни не меняются, обязательно следует прочистить канавки, в которые поршневые кольца устанавливаются.

Нагар, оставшийся в канавках, не позволит кольцам нормально разместиться по своим местам, и они при установке поршней в цилиндры легко могут сломаться.

При наличии повреждений внутренних стенок цилиндров замена ПК на месте нецелесообразна, здесь уже необходимо снимать двигатель, растачивать блок.

Но в двигателях со съемными гильзами цилиндро-поршневая группа меняется, и в составе автомобиля, такую операцию возможно осуществить на моторах ЗМЗ-402/4021, УМЗ-417, УЗАМ-331/ 3317/ 3318 и др.

Особенности замены поршней

Поменять поршни также можно, не снимая двигателя, замена требуется в случаях их повреждения, и если зазор между поршнем и внутренней стенкой цилиндра составляет более 0,15 мм.

Зазор замерить просто:

- поршень без колец опускается в гильзу;

- замер производится щупом между стенкой цилиндра и серединой юбки поршня.

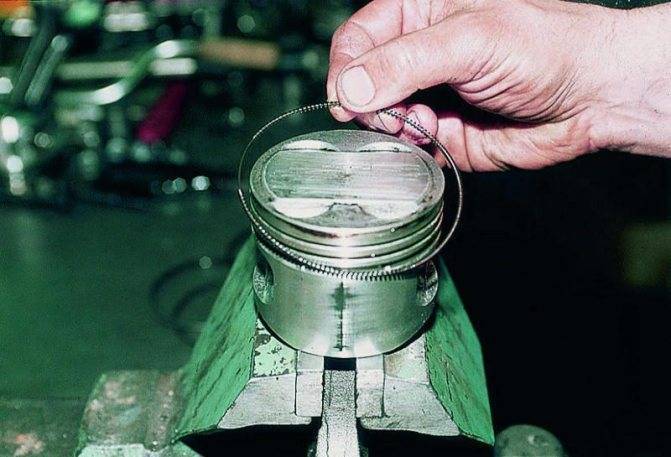

Посадка поршневого пальца может быть холодной (плавающей) и горячей, для соединения поршня с шатуном используют специальные съемники, или при горячей посадке нагревают шатуны (охлаждают поршни).

Где проводить ремонт поршневой группы

В автосервисе ремонт поршневой группы двигателей стоит не дешево, поэтому многие автовладельцы обращаются к местным «кулибиным», которые разворачивают свои мини автомастерские в гаражных кооперативах.

В данном случае люди полагаются на отзывы об мастере, ну а дальше уже как повезет.

Автосервисы же стараются держать опытных мотористов, которые могут провести ремонт двигателя любой сложности.

Как правило они:

- знают все нюансы в своей работе;

- быстро определяют причину поломки;

- меняют только те детали, которые реально нуждаются в замене;

- на профессиональном уровне восстанавливают работоспособность силового агрегата в короткие сроки;

- дают гарантию на свои работы.

Грамотный ремонт ДВС – это залог здоровья «сердца» вашего автомобиля, и доверив мотор специалистам, вы можете быть уверены, что он длительное время будет работать бесперебойно и тихо, радовать высокой мощностью и отличной динамикой.

Ну а если ситуация с двигателем не настолько сложная, как описано выше, то можно сделать .

Это продлит срок работы последнего на несколько тысяч километров.

Ошибки и возможные последствия

При попытке ликвидировать стуки малыми расходами часто делаются неверные шаги, ведущие к усугублению проблемы и бесполезным затратам времени и средств:

- заменяются поршни или кольца без расточки блока;

- пробуются многочисленные разрекламированные присадки;

- перебирается газораспределительный механизм и прочие ошибочно определённые источники стуков;

- двигатель продолжает эксплуатироваться до полного отказа.

Следствие всегда одно – увеличение стоимости последующего ремонта, вплоть до полной утилизации и замены двигателя. Хотя на ранних стадиях можно значительно сократить расходы на капремонт, если не запускать проблему и не засорять двигатель посторонними веществами неизвестного происхождения, а также продуктами износа и угара масла.

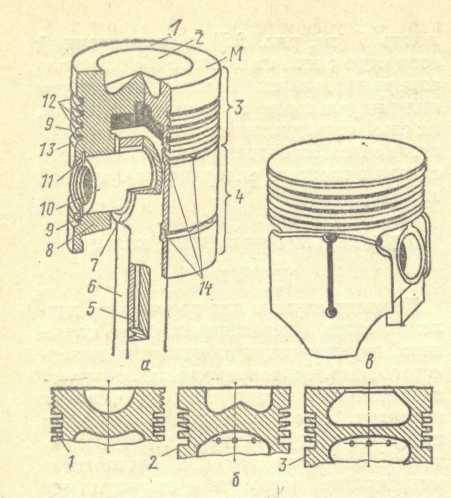

Причины выхода поршней из строя

Большинство современных двигателей внутреннего сгорания сконструированы таким образом, что ремонт поршней не представляется возможным. Поэтому при их поломке существует два варианта действий: приобретение нового блока цилиндров с кривошипно-шатунным механизмом (КШМ) или полная замена силового агрегата.

Поршни работают под воздействием высоких температур, и именно это чаще всего становится основной причиной их поломки. При перегреве происходит уменьшение зазора между поршнем и стенками цилиндра, что усиливает трение. Сами поршни нагреваются и увеличиваются в размерах. В результате на юбках и взаимодействующих с ними поверхностях появляются задиры.

Характер и положение задиров позволяет определить причины их возникновения. Например, если они появились по всей поверхности юбки поршня, то это свидетельствует об общем перегреве двигателя.

Причинами перегрева двигателя могут быть:

- Нарушение циркуляции охлаждающей жидкости или моторного масла

- Нерабочий термостат

- Засорение радиатора

- Уменьшение уровня антифриза из-за утечки

- Повреждение помпы

- Неисправность вентилятора охлаждения и т.д.

При недостаточной смазке поршневой палец становится синим, а в зоне бобышек возникают зазоры. В зависимости от конструкции двигателя пальцы могут быть плавающими (независимыми) или неподвижно установленными в верхней части шатуна. При заклинивании первого типа пальцев во втулке шатуна происходит перегрев бобышек, из-за чего на юбке образуются задиры в области их расположения.

При перегреве головки поршня задиры образуются между нижней частью поршня и верхней канавкой компрессионного кольца. В бензиновых двигателях это происходит из-за детонации или калильного зажигания, когда происходит преждевременное воспламенение топливной смеси.

Причинами появления задиров, помимо перегрева двигателя, могут быть:

- Неисправность датчика детонации

- Использование низкооктанового топлива

- Нарушение регулировки топливных форсунок в дизельных двигателях

- Несоответствие калильного числа свечей зажигания параметрам двигателя

- Неправильно выставленный угол опережения зажигания

- Слишком обогащенная/обедненная топливная смесь

Из-за перегрева на отдельных участках нижней части поршней могут образовываться трещины, а также может оплавиться металл, из которого изготовлены детали.

При несвоевременном обнаружении детонации или калильного зажигания внутри цилиндров двигателя стоит готовиться к ремонту цилиндро-поршневой группы. Из-за подобных проблем разрушаются поршневые кольца и их посадочные места, оплавляются кромки днища, возникают прочие повреждения, которые полностью выводя из строя поршни.

В дизельных двигателях повреждения поршневых колец и их посадочных мест свидетельствует о жестком сгорании топливной смеси. То же самое может происходить из-за применения некачественного топлива, большого количества различных присадок, некорректной работы форсунок или перебоев в работе системы зажигания.

Повышенный износ поршней может возникать из-за смывания защитной масляной пленки с их стенок. Часто это происходит по причине некорректной работы зажигания, загрязнения сажевого фильтра, постоянных запусков холодного двигателя и нарушения процесса воспламенения топливной смести внутри цилиндров.

Если отсутствует механический износ цилиндро-поршневой группы, определить, нуждаются ли рабочие элементы в замене можно по состоянию поршневых колец и их посадочных мест. На практике наиболее частой причиной срочного ремонта ЦПГ является обрыв ремня или цепи ГРМ.

При повреждении поршневых кольцах на этих элементах, поршнях и стенках цилиндров начинается образовываться нагар. Компрессия снижается либо полностью пропадает, внутрь картера начинают попадать отработанные газы, увеличивается расход масла, повышается вероятность его коксования.

Значительное снижение подвижности колец влечет за собой проблемы с запуском двигателя, появление дыма в выхлопных газах.

Пошаговый план работы

- Разборку начинаем с головки блока, откручиваем ее, убираем прокладку, тщательно и аккуратно очищаем их поверхности. Треугольным напильником (шабером) убираем гарь с верхней части цилиндров. Не сделав этого, сложно определить степень износа, а также будет невозможно извлечь поршень целым, так как нагар не позволит выйти «юбке» поршня.

- После того, как очистили кромки от огарков, проверяем наличие ощутимой ступеньки: проводим снизу вверх пальцем по цилиндру до верхней кромки. Нужно знать, с каким силовым агрегатом работаем (либо он после капитального ремонта, либо его ни разу не разбирали). Затем делаем точные замеры цилиндров штангенциркулем (нутрометром).

- Прокручиваем коленчатый вал, внимательно смотрим зеркало цилиндра на присутствие вертикальных глубоких выемок. Выработка эллипса и конуса не должна превышать 0,03 миллиметра. Визуально ее невозможно определить, именно поэтому для точности понадобится нутрометр.

- Итак, теперь мы знаем диаметр цилиндров – расточки не потребуется. Значит расходы на ремонт будут минимальные. Сразу покупать кольца не стоит, пока ещё не осмотрели все внутренности блока. Нужно вытащить поршни и как следует рассмотреть, возможно их также придется покупать. Для того, чтобы извлечь поршни с шатунами, нужно снять сам поддон.

- Для этого нужно снова приподнять двигатель, предварительно перецепив стропики, что позволит нам открутить болты, но далеко убирать снятый механизм не стоит. Оставшееся масло нужно слить и осмотреть дно поддона: здесь могут находиться один или два замедлителя цепи, осколки колец и многое другое.

- Требуется посмотреть ремонтно-сервисную книжку двигателя. После того, как поддон остался чист, оцените просвет масляной плёнки на замедлителе и днище. Если она искрит, значит там присутствует металлическая крошка, а это верный признак того, что вкладыши изношены.

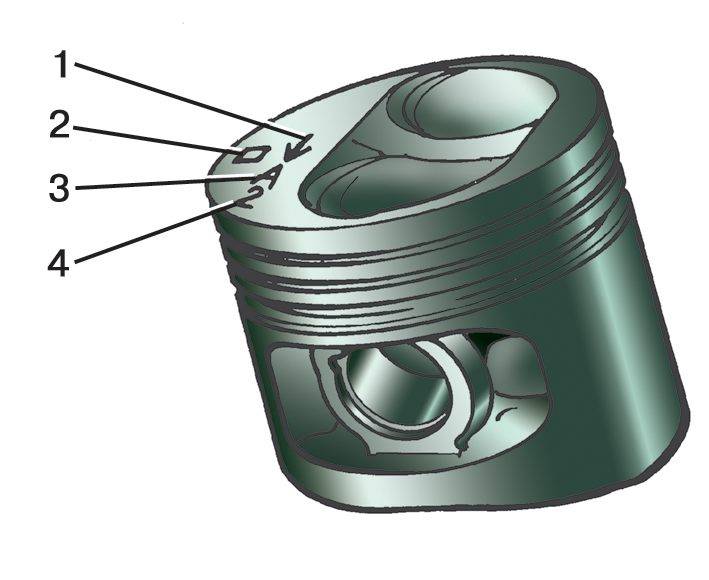

- Проверьте все вкладыши, скорее всего их нужно заменить. В этом случае, вытащив поршень с шатуном, посмотрите, есть ли на шатуне маркировка цилиндра. Если нет, это может значить одно — этот агрегат после капитального ремонта и скорее всего там стоят «неродные» шатуны. В такой ситуации стоит добавить метку на них и крышки, чтобы при следующем капитальном ремонте знать, какие вкладыши менялись.

Признаки износа колец

Работа поршневых колец сопровождается постоянным трением о стенки цилиндра. Поэтому они постепенно изнашиваются, а это влияет на работу силовой установки. За счет снижения уплотняющей функции колец в цилиндрах падает компрессия. В результате:

- Силовая установка теряет мощность.

- уменьшается динамика набора скорости автомобилем.

- повышается расход топлива.

- появляется «жор» масла.

- возникают проблемы с запуском мотора.

В современных автомобилях ресурс поршневых колец достигает 1 млн. км пробега. Но это возможно только при правильной эксплуатации автомобиля и регулярного проведения технического обслуживания с заменой расходных материалов.

Технология капитального ремонта

Работа начинается с разборки всего двигателя.

Последовательность разборки

- Сливаются тосол, масло

- Отсоединяются: — выхлопные патрубки («штаны»); — термостат, радиатор, отопитель салона, помпа

- Отвинчиваются: — картер, — головка БЦ, — КПП, — Масляный насос и задняя крышка коленчатого вала, — шатуны с поршнями, — сам коленвал;

- Освобождаются шатуны (выбиваются пальцы из поршней).

Выявление дефектов

Износ ЦПГ определяется визуально, а также при посредстве микрометра. Наиболее частые изъяны:

- в кольцах: — поломка, — истончение (увеличен зазор в стыках);

- в поршнях: — прогар в верхней части, — поломка межколечных перегородок;

- на гильзе: — выработка, — механическое повреждение (от сломанных колец, осколков перегородок).

Устранение неполадок

Замена поршневой группы является главным, но не единственным звеном в капитальном ремонте двигателя. Её сопровождают:

- Расточка блока цилиндров под один из стандартных размеров (больший, чем предыдущий);

- Подборка комплектов: — ремонтных колец, — поршней с монтажными пальцами для шатунов ;

- Растачивание под ремонтный стандарт коленвала;

- Покупка соответствующих вкладышей.

Поршневые кольца какие выбрать. Компрессионные поршневые кольца

Многим водителям знакомы принципы работы двигателя внутреннего сгорания. В нем много комплектующих, определяющих нормальное функционирование всех систем агрегата. Например, такие, казалось бы, незначительные детали, как поршневые кольца, выполняют достаточно важную функцию в работе мотора.

Если эти детали износились, это сразу отражается на производительности мотора, резко возрастает потребление топлива и моторного масла. Но для того, чтобы поставить новые кольца самостоятельно, нужно разобраться в их видах и особенностях. Если по незнанию поставить на поршень комплект не того диаметра или установить детали в неправильном порядке, это может быть чревато необходимостью капитального ремонта двигателя.

В данной статье мы рассмотрим, какие бывают их виды, что такое «тепловой зазор поршневых колец», как сделать оправку для их установки своими руками и некоторые другие моменты.

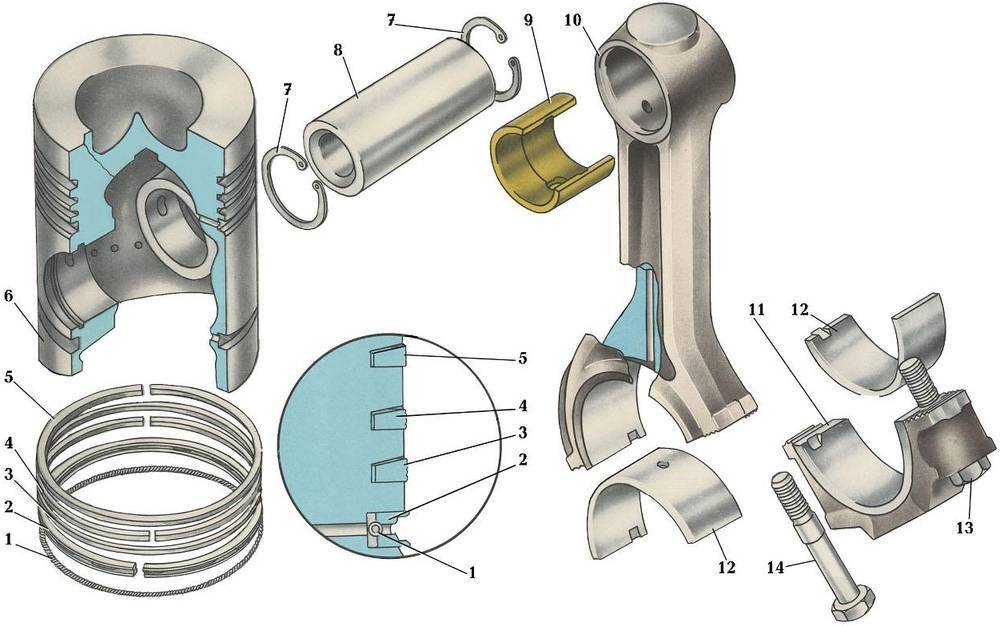

Назначение поршневых колец

Не будем подробно разбираться в принципах работы двигателя внутреннего сгорания. Коснемся только вопроса соединения поршней и двигателя цилиндра. Как известно, оно является герметичным. Тем не менее, поршни легко скользят по внутренним кольцам цилиндра, не давая газам из надпоршневого пространства проникать в зазор между двумя поверхностями в картер агрегата.

Тем не менее, некоторая утечка газов все равно происходит даже на полностью исправном двигателе, но при качественных кольцах она составляет допустимую норму и никак не может повлиять на работу агрегата. В том случае, когда эти детали поршня значительно изнашиваются, количество проникающих в картер газов увеличивается.

Но существует и другое назначение, для выполнения ряда таких функций:

- герметичное соединение поверхностей поршней и стенок цилиндра;

- обеспечение нужного количества масла, находящегося на стенках цилиндра, и предотвращение его попадания в камеру сгорания;

- кольца отводит тепло от поршней к стенкам цилиндра, что предотвращает их перегревание и коррозию.

Не трудно догадаться, что поршни выполняют свою задачу в крайне агрессивных условиях. С одной стороны, это экстремальные температуры, возникающие в процессе работы агрегата. С другой — условия масляного голодания в верхней части поршня. Данные задачи решаются за счет подбора материала для всех видов колец и их различная форма.

Важно!

Качественные поршневые кольца должны быть достаточно узкими. Специалисты утверждают, что чем тоньше кольцо, тем эффективнее оно будет предотвращать вибрации поршней при высоких оборотах двигателя

Кроме того, они лучше справляются с трением в процессе хода поршня.

Но если двигатель имеет средние показатели мощности, то достаточно будет и обычных, более дешевых широких колец.

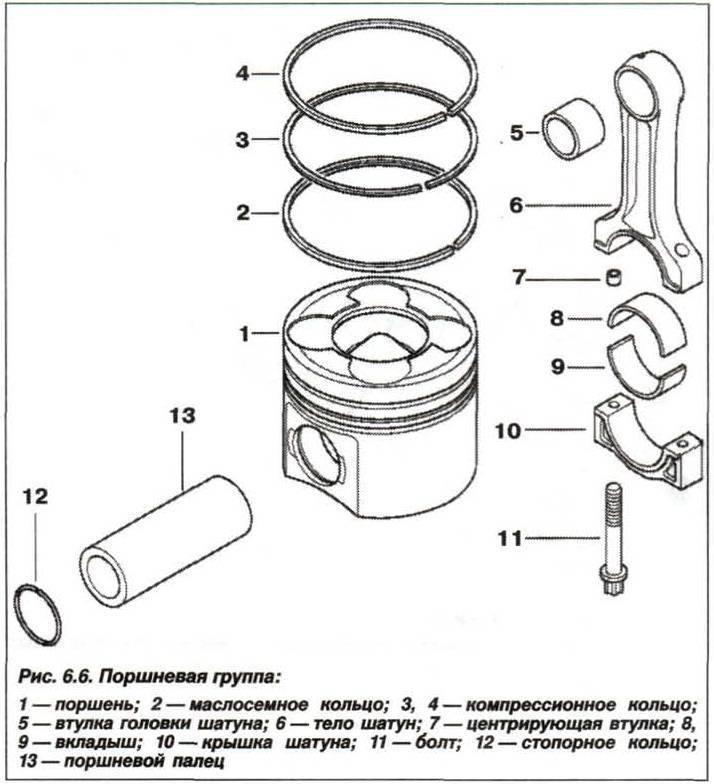

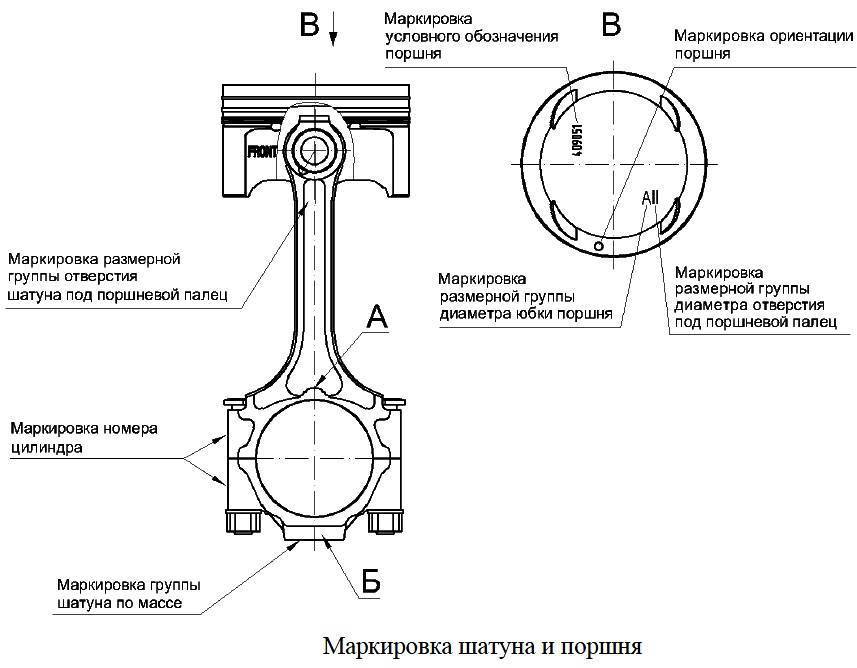

Конструкция поршневых колец

На большинстве моделей машин внутри двигателей для каждого поршня применяется по три кольца. Они имеют диаметр, превышающий размер самого поршня. Часть каждого из них вырезана. Этот вырез называется замком.

На поршне они устанавливаются таким образом, чтобы замки не располагались на одном уровне. Данные прорези — это расстояние между концами незамкнутых колец. Замки имеются исключительно на всех разновидностях данных деталей. Они предназначены для компенсации тепловых расширений, возникающих в процессе взаимодействия внутренних деталей двигателя.

Всем известно, что при воздействии высоких температур на металл, он имеет свойство расширяться. Если бы кольца имели монолитную конструкцию, они при нагревании увеличивали бы нагрузку на поршни и цилиндры.

Для чего нужен тепловой зазор в поршневых кольцах

Известно, что в процессе перемещения поршня, он воспринимает огромное давление. Это давление передается на коленвал. Именно наличие зазора в конструкции позволяет максимально передать это давление и полностью использовать его величину.

Кроме того, тепловой зазор обеспечива

Какой вид ремонта потребуется

Если чётко фиксируется стук на перекладке, а мотористы определяют это с лёгкостью, то неизбежен капитальный ремонт. Потребуется расточка блока в ремонтный размер и установка увеличенных поршней. Где это не предусмотрено – мотор гильзуется запрессовкой тонкостенных гильз под стандартные поршни и кольца. Технологии капитального ремонта, устраняющие стук поршней, чётко регламентированы и однозначны.

Многие надеются на применение рекламируемых восстанавливающих присадок. Якобы в увеличивающийся зазор откладывается особый материал и поверхности восстанавливаются. На самом деле убрать стук поршня присадкой можно лишь в редких случаях и кратковременно. Чаще всего это связано с изменением вязкости масла после добавления вещества из «волшебной» баночки. Что можно сделать и без присадок, просто залив другое масло.

Последовательность проведения капитального ремонта двигателя

Если самому делать капремонт не приходилось, желательно пригласить опытного человека или специалиста, который разбирается в этом процессе. Процедуру следует производить в сухом освещенном гараже, все мелкие детали сортировать, не сваливая их в одну кучу. При разборке запоминают (или записывают) очередность действий. Процесс состоит из нескольких последовательных этапов.

Демонтажные работы и разборка

На скорость и трудоемкость демонтажа влияет конструкция ДВС, тип и марка автомобиля, разновидность КПП. Размещение мотора на ТС с задним и передним приводом также отличается. Карбюраторные модификации проще, быстрее в разборке, поскольку в их конструкции не предусмотрено множество электронных приспособлений, которые нужно аккуратно отключить и снять, чтобы добраться до агрегата.

Дефектовка элементов ДВС

Процедура состоит из следующих этапов:

- Осматривают коленвал, проверяют его размеры, изгибы, центровку.

- Исследуют корпусную часть блока цилиндров.

- Изучают состояние поршней, шатунов, прочих элементов шатунно-кривошипного узла на наличие люфта и дефектов.

- Осматривают корпус ГБЦ, детали ГРМ.

- Определяют, что можно отремонтировать или заменить.

Мойка двигателя и отдельных деталей

Не стоит пренебрегать этой процедурой. Промывка движка позволяет точнее определить степень износа, найти микротрещины в ГБЦ. Обрабатывать следует все детали отдельно с предварительной очисткой от нагара.

Шлифовка блока и коленвала

Подготовив запчасти по списку, приступают к починке, восстановлению блока и коленвала двигателя. На фрезерном и шлифующем оборудовании убирают посадочный слой ГБЦ до устранения всех сколов, макротрещин. Если на обрабатываемом узле присутствуют глубокие изъяны, значит, съем слоев выполняют в несколько заходов. Толщина убираемой поверхности за 1 раз – от 0,05 до 1 мм. На последнем этапе шлифуют изделие до появления «зеркала».

Ремонт головки блока ГБЦ

Если указанный процесс выполняют самостоятельно, придерживаются следующих шагов:

- Меняют распредвал, если их несколько – то все.

- Ставят новые клапаны впуска и выпуска.

- Крепят подготовленные направляющие втулки.

- Меняют колпаки-маслосъемники с седлами.

Сборка ДВС

Список шагов по сборке двигателя:

- Монтируют разделенные вкладыши, усаживают на место коленвал.

- Устанавливают элементы шатунно-поршневой группы.

- Ставят и крепят бугели.

- Прокладки фиксируют так, чтобы они не перекрывали гнезда каналов.

- Монтируют крышки, закрывающие ДВС.

- Устанавливают помповый насос для масла.

- Крепят шкив коленчатого вала.

- Монтируют ГБЦ, картер, поддон.

- Собирают мелкие компоненты.

Что входит в капремонт двигателя

Капитальный ремонт дизельных и бензиновых двигателей делается поэтапно:

- Разборка ДВС.

- Мойка деталей и очистка.

- После очистки опытный автомеханик способен определить насколько сильно изношены те или иные детали, можно ли их отремонтировать или лучше заменить. Делают дефектовку, то есть после того, как сняли головку блока цилиндров (ГБЦ), ее и блок цилиндров (ГБЦ) проверяют на сколы и трещины; исследуют цилиндры на задиры и царапины; определяют зазоры сопряженных деталей; осматривают состояния поршней на наличие сколок, раковин, нагара; проводят осмотр шатунов коленвала; исследование коленвала ДВС; пальцев; подшипников; детали газораспределительного механизма также проверяют (клапаны, коромысла, и т.д.). Также сравнивают размеры важных деталей с заводскими.

- После дефектовки надо оценить степень износа всего двигателя: что менять, что оставить, что отремонтировать.

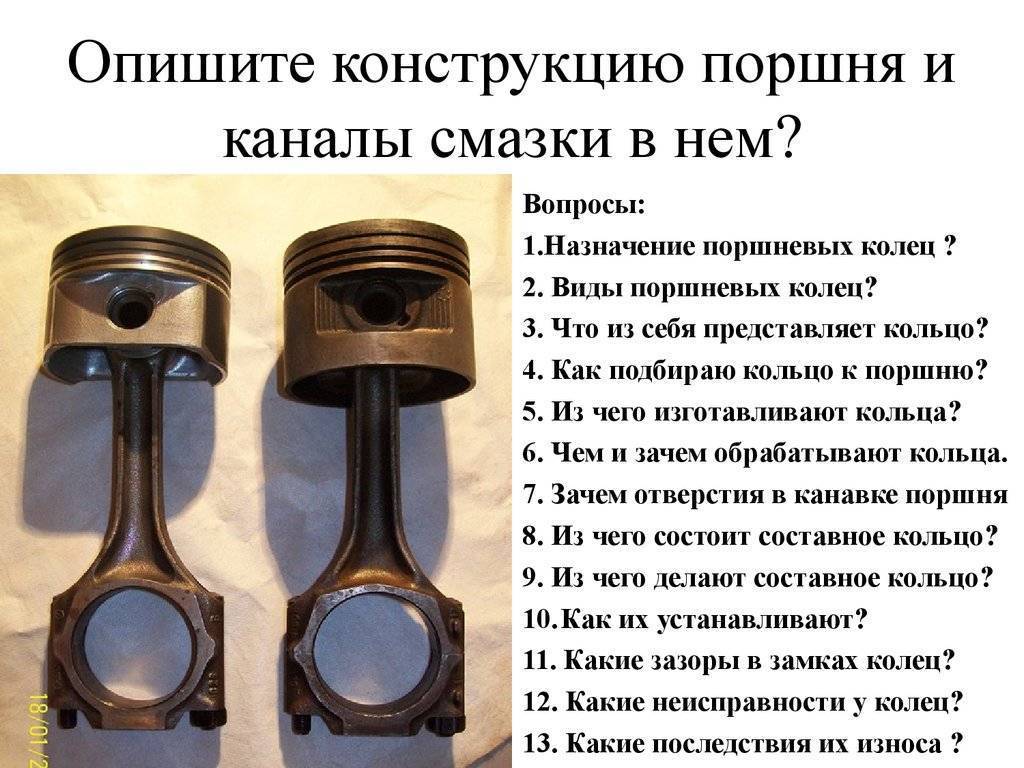

Шатун поршня: назначение, конструкция, основные неисправности

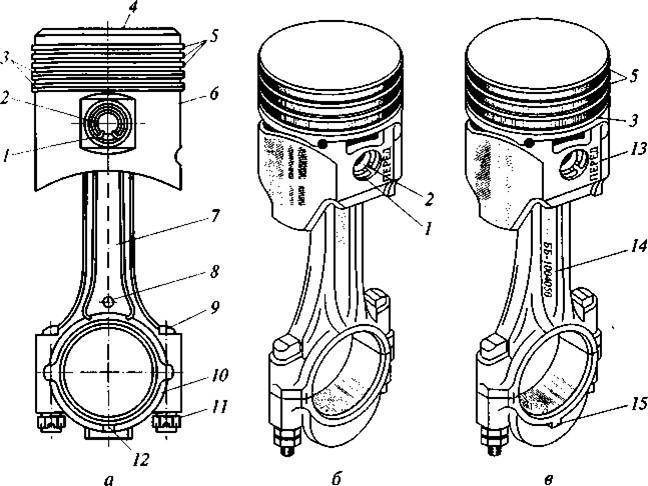

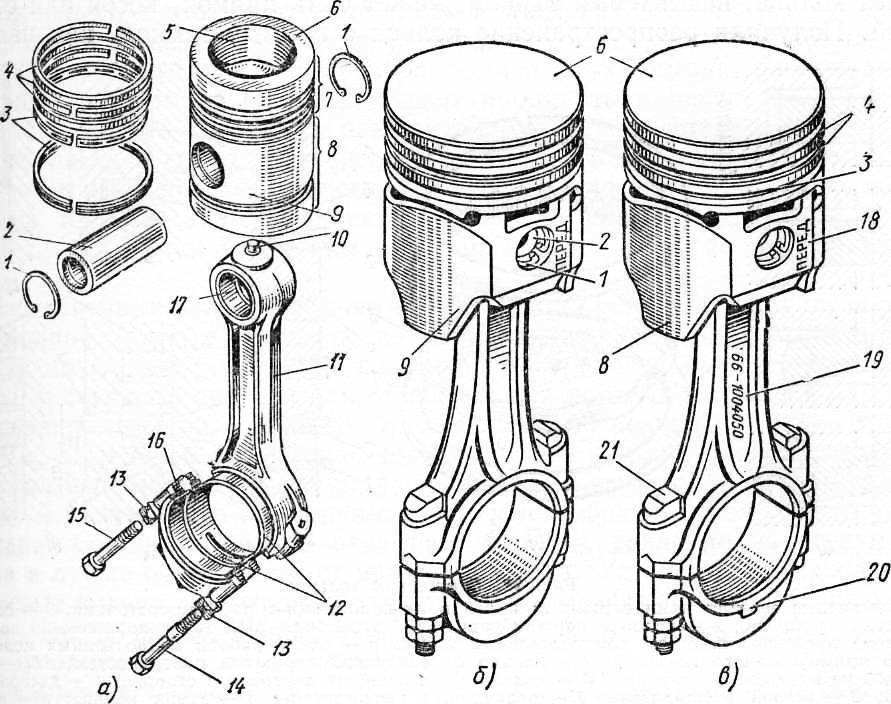

Рассмотрим конструкционные особенности шатуна поршня, основные проблемы, которые могут возникать при его работе, и способы их профилактики. Шатун передает энергию от поршня к коленчатому валу. При этом он совершает два вида движения: круговое и возвратно-поступательное. Первое происходит в месте соединения его нижней головки с коленвалом, второе – в зоне соединения верхней головки с поршнем. Вследствие такой конструкции шатун постоянно испытывает высокие нагрузки во время работы.

Шатун поршня состоит из следующих элементов.

Поршневая головка

Верхняя (поршневая) головка представляет собой цельную неразборную конструкцию, которая соединяется с поршнем при помощи пальца: плавающего или фиксированного.

В верхней головке плавающего пальца обычно расположены бронзовые или биметаллические втулки. Если их нет, палец свободно двигается в отверстии головки шатуна. Для того, чтобы данный механизм функционировал нормально, ему требуется достаточное количество смазки.

Чтобы обеспечить необходимый уровень натяга, фиксированный палец вставляется в цилиндрическое отверстие меньшего диаметра.

Так как на верхнюю головку действуют очень высокие нагрузки, она имеет трапециевидную форму. Это позволяет увеличить опорную поверхность при работе поршня.

Кривошипная головка

Нижняя (кривошипная) головка соединяет коленчатый вал и шатун. Многие шатуны обладают разъемной кривошипной головкой, что зависит от метода сборки двигателя. Крышку головки с шатуном соединяют болты, штифты или бандажное крепление.

На каждый шатун можно установить только ту крышку, которой он оснащался с завода, так как она обладает определенным весом и размером. При ремонте данную деталь заменить нельзя.

По расположению стержня головка может быть прямой или косой. Последняя характерна для V-образных двигателей и используется для уменьшения размеров силового агрегата.

Покрытие может наноситься как на заводе-изготовителе, так и при дальнейшем обслуживании двигателя в условиях гаража или автосервиса. Для защиты подшипников скольжения и других деталей силового агрегата оптимально подходит антифрикционное твердосмазочное покрытие MODENGY Для деталей ДВС.

Чаще всего его применяют на юбках поршней, дроссельных заслонках, вкладышах распредвала, подшипниках скольжения.

MODENGY Для деталей ДВС обладает следующими преимуществами:

- Имеет широкий диапазон рабочих температур: от -70 до +260 °C

- Повышает КПД двигателя

- Снижает трение и износ

- Защищает детали от задиров в режиме масляного голодания

- Снижает расход топлива

- Отверждается при комнатной температуре

Совместно с покрытием рекомендуется использовать Специальный очиститель‑активатор MODENGY. Он не только убирает разнородные загрязнения с поверхностей, но и образует пленку, улучшающую адгезию покрытия с основанием.

Силовой стержень

Силовой стержень многих шатунов имеет двутавровую форму и расширяется от верхней головки к нижней. В дизельных двигателях используются более прочные и массивные детали, чем в бензиновых. В спорткарах устанавливаются шатуны, изготовленные из алюминия. Благодаря такому решению снижается масса автомобиля.

Все шатуны должны иметь одинаковый вес, в противном случае усилятся вибрации при работе силового агрегата.

Из чего изготавливают шатуны?

Каждый производитель стремится уменьшить вес деталей КШМ и снизить производственные затраты. Но так как на шатуны в процессе работы двигателя воздействуют высокие нагрузки, уменьшать их массу нежелательно – это может пагубно отразиться на прочности изделий.

При массовом производстве шатуны для бензиновых двигателей изготавливают из специального чугуна методом литься. Это позволяет добиться практически идеального соотношения прочности и стоимости деталей.

В дизельных силовых агрегатах шатуны испытывают более высокие нагрузки, поэтому их производят из легированной стали методом горячей ковки или горячей штамповки. Получаемые детали прочнее, но при этом дороже литых.

В мощных автомобилях и спорткарах используются шатуны из титановых и алюминиевых сплавов. Они в два раза легче стальных и чугунных, что позволяет снизить вес двигателя и увеличить его оборотистость.

Большое значение играет конструкционный материал, из которого изготовлены болты крепления крышки шатунной головки. Их производят из высоколегированной стали, предел текучести которой в 2-3 раза больше, чем у обычной углеродистой.

Почему шатуны выходят из строя?

Основной причиной выхода шатунов из строя является износ деталей. Верхняя головка редко подвергается ремонту, а рабочий ресурс втулки нередко оказывается равен ресурсу самого двигателя.

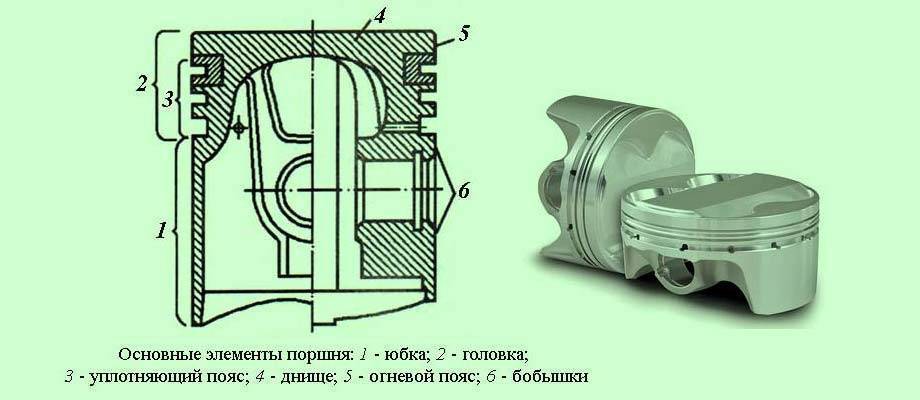

Что нужно знать, приобретая новые поршни?

При подборе нового поршня обязательно проверяйте, чтобы его диаметр в верхней части (на участке рядом с кольцами) был меньше диаметра в нижней, т.е. чтобы по форме он представлял собой конус.

Степень конусности поршней для разных двигателей зависит от их теплового режима – чем он выше, тем конусность больше. Причина в том, что поршень нагревается неравномерно (больше всего на днище, меньше всего – на юбке), и под воздействием температур конус превращается в правильный цилиндр.

На днище поршня указан его диаметр в районе поршневых колец. Однако при выборе новой детали лучше ориентироваться на другую, наибольшую величину – диаметр нижней части юбки. В этом случае обкатка пройдет быстрее и безопаснее.

Зазор между нижней частью юбки поршня и стенками цилиндра должен составлять от 0,05 до 0,1 мм. Точное значение зависит от объема цилиндра и указано в мануале двигателя.

Проверить правильность зазора между поршнем и цилиндром несложно опытным путем: детали нагревают до 150 С, после чего поршень опускают в гильзу и следят за его положением: при нормальном зазоре поршень не заклинивает и не падает, а плавно опускается под тяжестью собственного веса.

Выбирая поршни, обращайте внимание на фирму и материал. Дешевые алюминиевые комплекты от неизвестных производителей вряд ли прослужат долго

Недорогие сплавы, из которых изготавливают такие поршни, не содержат кремния (а именно он придает деталям прочность) и не имеют должного теплового расширения.

Поршни из качественных износостойких материалов обеспечат отличные рабочие характеристики двигателя и позволят существенно увеличить межсервисные интервалы.

Чтобы сделать ресурс поршней максимальным, некоторые производители обрабатывают их юбки специальными антифрикционными материалами. Сегодня подобные материалы доступны и для обычных автовладельцев.

Например, специальный состав – MODENGY Для деталей ДВС. Он подходит как для промышленного использования, так и для частных случаев нанесения.

Антифрикционное твердосмазочное покрытие (АТСП) с высокодисперсным дисульфидом молибдена и графитом предотвращает появление задиров на юбках поршня, может использоваться как для создания нового защитного слоя, так и для восстановления изношенного заводского покрытия.

Состав высыхает при комнатной температуре за 12 часов. Перед использование АТСП поверхности обязательно подготавливаются с помощью Специального очистителя-активатора MODENGY, который гарантирует отличную адгезию покрытия и долгий срок его службы.

Помимо юбок поршней антифрикционное покрытие MODENGY Для деталей ДВС применяется в на вкладышах распределительных и коленчатых валов, дроссельных заслонках, шлицевых соединениях, штоках клапанов.