Камера сгорания топливной смеси

Разные модели дизельных двигателей отличаются между собой строением. Одной из немаловажных особенностей является конструкция камеры сгорания. Камера сгорания – пространство, где происходит непосредственно сгорание топлива.

Неразделенная камера расположена в самой конструкции поршня или над ним, топливо на такте впуска попадает в нее, где и воспламеняется при контакте с горячим воздухом. Это наиболее простой вариант, который, к тому же, снижает расход топлива, но сам двигатель при этом работает очень громко.

Другой вариант – разделенная камера, то есть камера, которая расположена не в цилиндре, а на входе к нему и связана с ними каналом. Топливо подается в камеру, где перемешивается с вихревым потоком воздуха, что лучше распределяет его капли по объему камеры сгорания и способствует полному его сгоранию. Такой вариант подходит для небольших установок и легковых автомобилей, но он значительно увеличивает расход топлива.

Исходя из конструкции поршня и камеры сгорания, различают разные способы смесеобразования в дизельных ДВС:

— объемное смесеобразование – самый простой вариант. Камера сгорания представляет собой пространство между поршнем, стенками и головкой цилиндров. Топливо впрыскивается под давлением через распылители форсунок

Здесь важно, чтобы капли топлива равномерно распределились по всему объему и тщательно перемешались с горячим воздухом, поэтому в камере сгорания должен быть организован вихреобразный поток топливного заряда, а само топливо должно подаваться под высоким давлением;

— объемно-пленочное смесеобразование используется в высокооборотных двигателях с небольшим диаметром цилиндров. Это как раз тот случай, когда камера сгорания частично размещена в конструкции поршня. В двигателях отечественного производства такие камеры имеют форму усеченного конуса. При впрыскивании заряда топливо попадает на поверхность камеры сгорания, образуя «пленку», после чего практически сразу испаряется. Вихревые потоки, образующиеся под воздействием перемещения поршня, дают возможность равномерно распределить капли топлива по всему объему;

— предкамерное смесеобразование предусматривает наличие предкамеры, расположенной в крышке цилиндров. Она соединяется с основной камерой сгорания небольшими каналами с диаметрами не более 1% от диаметра поршня. Объем предкамеры составляет до 30% общего объема камер. По форме она может быть овальной, цилиндрической или сферической;

— вихрекамерное смесеобразование происходит за счет вихревых потоков воздуха, что дает возможность максимально смешать топливный заряд с воздухом даже при невысоком давлении его подачи в камеру сгорания. Для такого смесеобразования необходима раздельная камера, состоящая из двух частей: вихревой и основной. На такте сжатия воздух из основной камеры вытесняется в вихревую, которая имеет сферическую или цилиндрическую форму. Поток воздуха создает вихревые движения, двигаясь по кругу, а в это время из форсунки под давлением до 12 МПа подается заряд топлива. Поскольку воздушная волна находится в движении, капли равномерно распределяются по всему ее объему.

Какие основные отличия двухтактного двигателя от четырехтактного?

На днях мой товарищ как то спросил меня:

Этот вопрос и подтолкнул меня написать эту статью, возможно она кому-нибудь будет полезна и интересна.

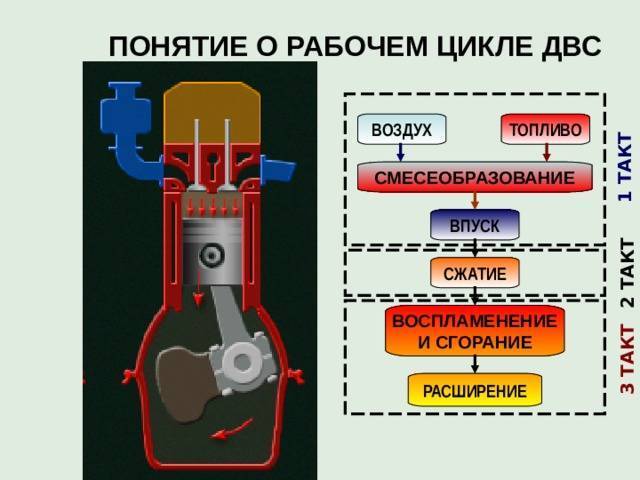

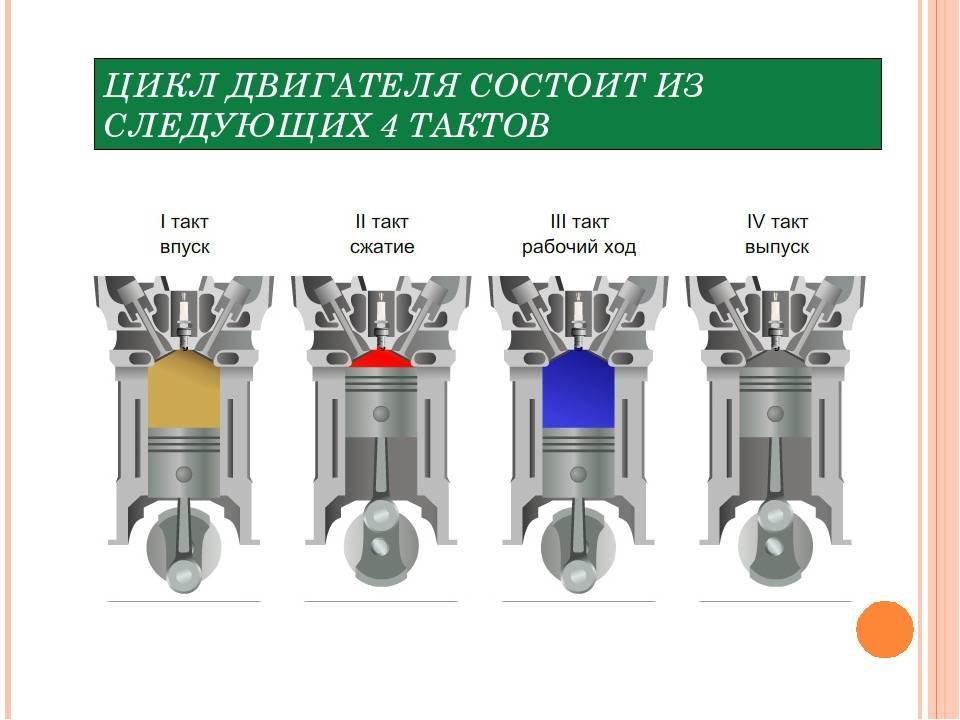

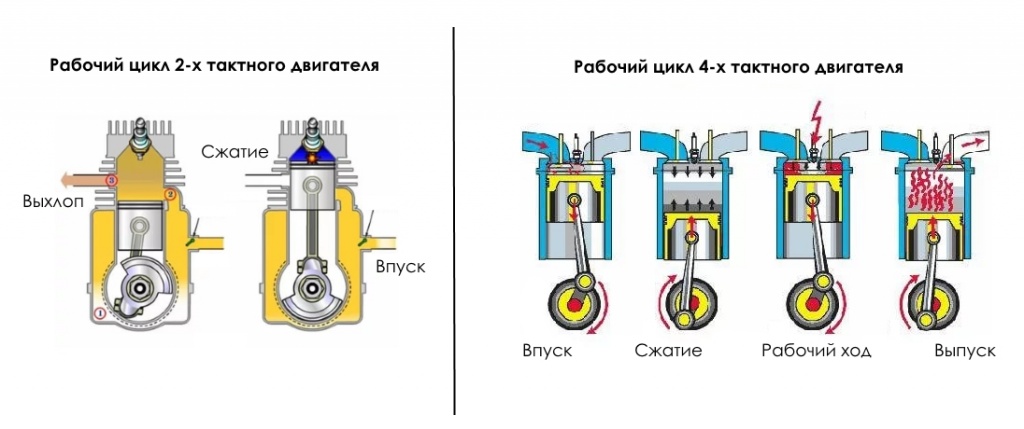

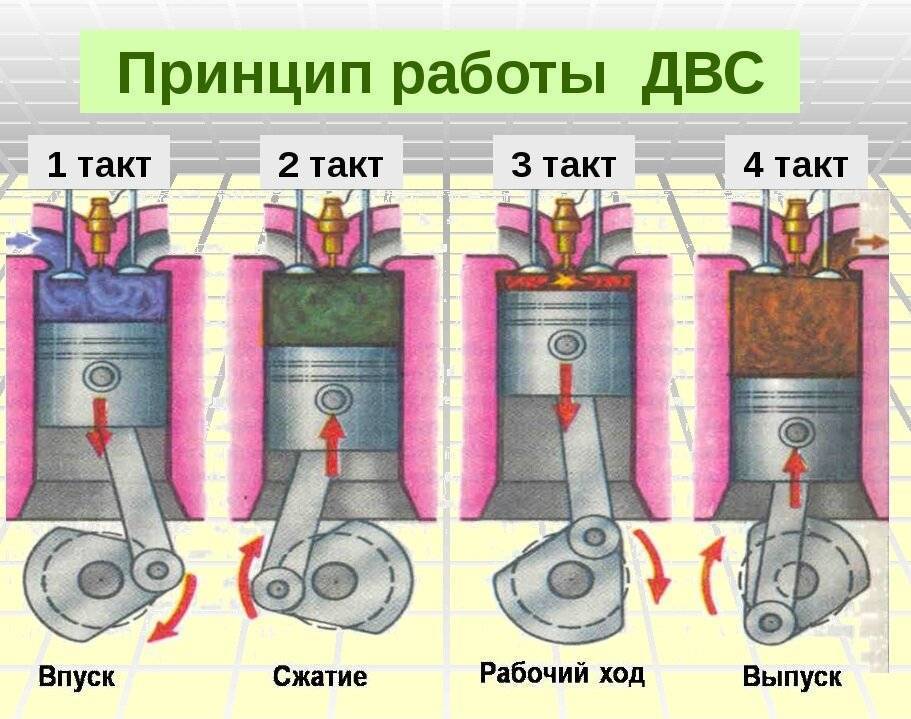

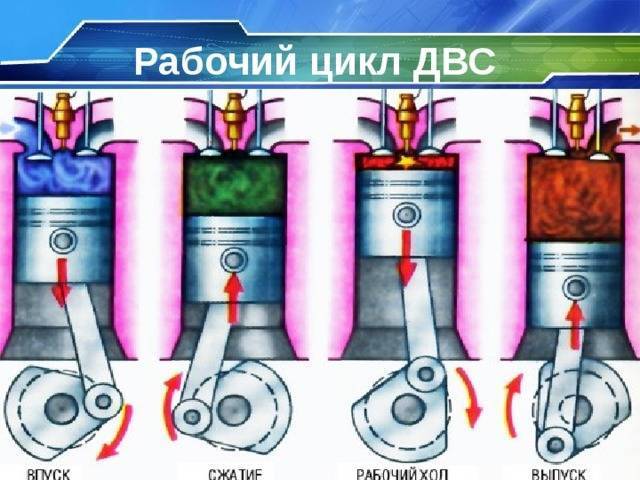

Вообще рабочий цикл двигателя внутреннего сгорания делится на несколько стадий — это впрыск топливной смеси в цилиндр, сжатие этой смеси, её воспламенение, затем расширение газов за счет резкого повышения температуры и далее выпуск этих газов из цилиндра.

Что же такое такт в двигателе? Это движение поршня в одном направлении — когда поршень идёт вверх — это один такт, когда он идет вниз — второй такт. То есть, когда коленчатый вал совершает один оборот, происходят два такта. Отсюда уже вырисовывается понимание того, что полный рабочий цикл в двухтактном двигателе происходит за один оборот коленчатого вала, а в четырёхтактном — за два оборота.

Становится понятно, почему двухтактный ДВС мощнее четырёхтактного — ведь за два оборота коленвала, двухтактный двигатель успевает его толкнуть два раза, а четырехтактный всего один раз, об этом ещё говорит и то, что двухтактный двигатель быстрее набирает обороты . Так же, из-за отсутствия механизма газораспределения, он легче четырехтактного и проще в конструкции. За счет всего этого он может иметь очень маленький размер, что позволяет использовать его в бензопилах, косилках, авиамоделях и прочих небольших приборах.

Во дела! У двухтактного двигателя одни плюсы! Но в чём же подвох? Сейчас разберёмся.

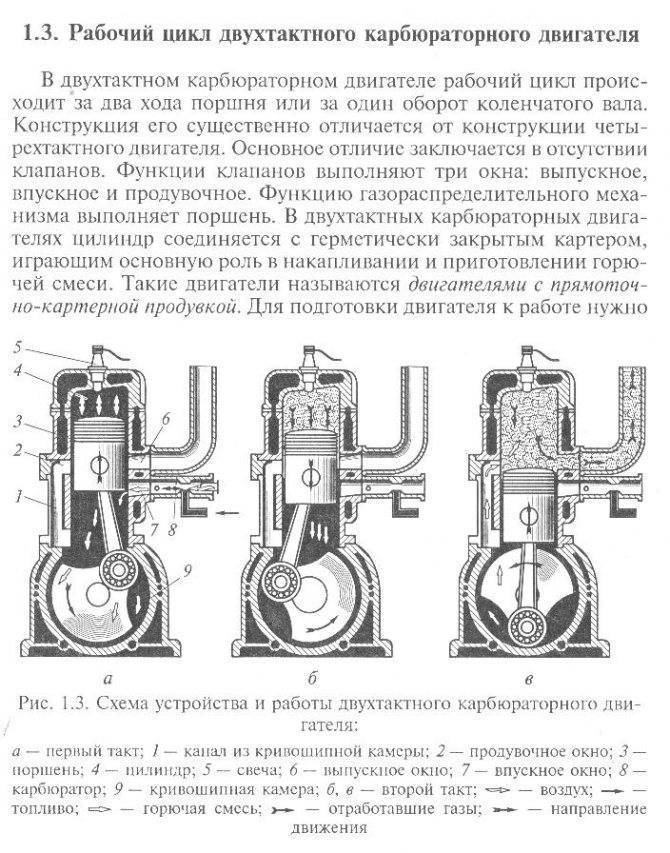

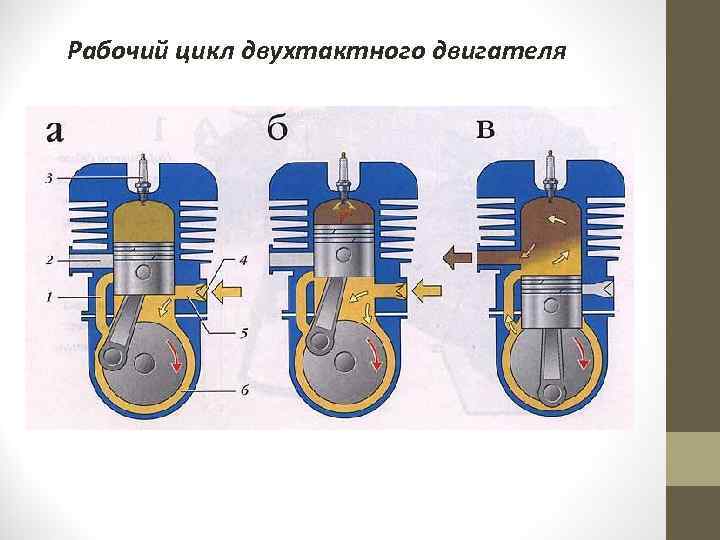

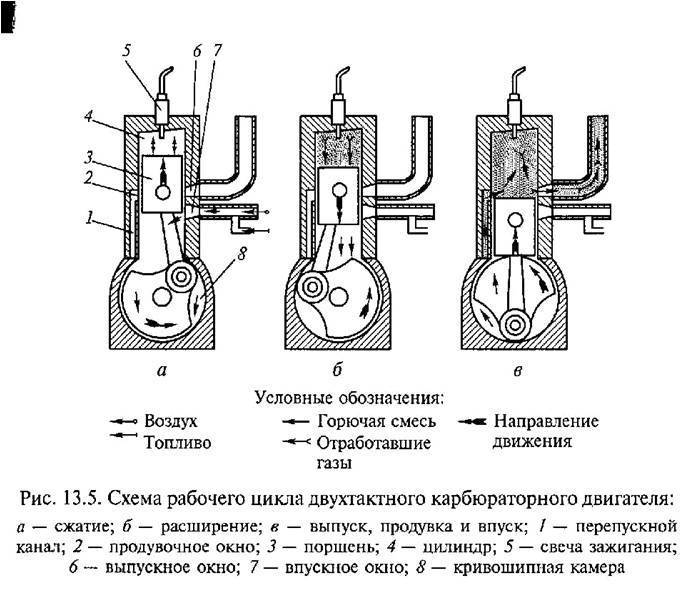

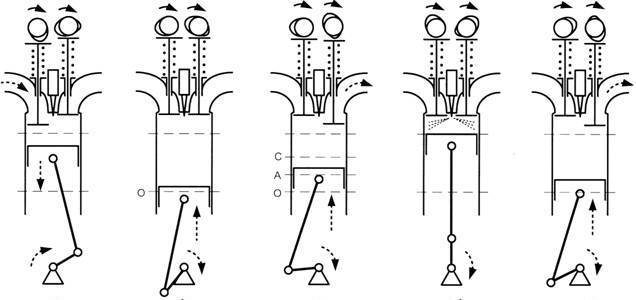

Вот схема работы двухтактного мотора:

Как мы видим из схемы — у такого двигателя отсутствуют клапана , есть лишь каналы, по одному поступает топливо-воздушная смесь, а по второму выходят отработанные газы. Как только поршень перекрывает оба этих канала во время движения вверх, начинается сжатие смеси, затем поджиг и её расширение. Когда поршень идёт вниз, сперва открывается канал выхлопа, затем, за счёт разреженного давления, при открытии канала впрыска топлива, он и попадает из карбюратора в камеру сгорания. Однако, часть этой смеси так же выходит и через выхлопной канал из-за особенности конструкции камеры сгорания — отсюда снижение КПД двигателя и повышенный расход топлива. Ещё такой двигатель более шумный и менее экологичный. Так же, в силу своей конструкции, ему требуется масло, разведенное прямо в бензине, по этому в целом он потребляет масла намного больше, чем четырёхтактный двигатель, при этом ресурс у двухтактного мотора меньше.

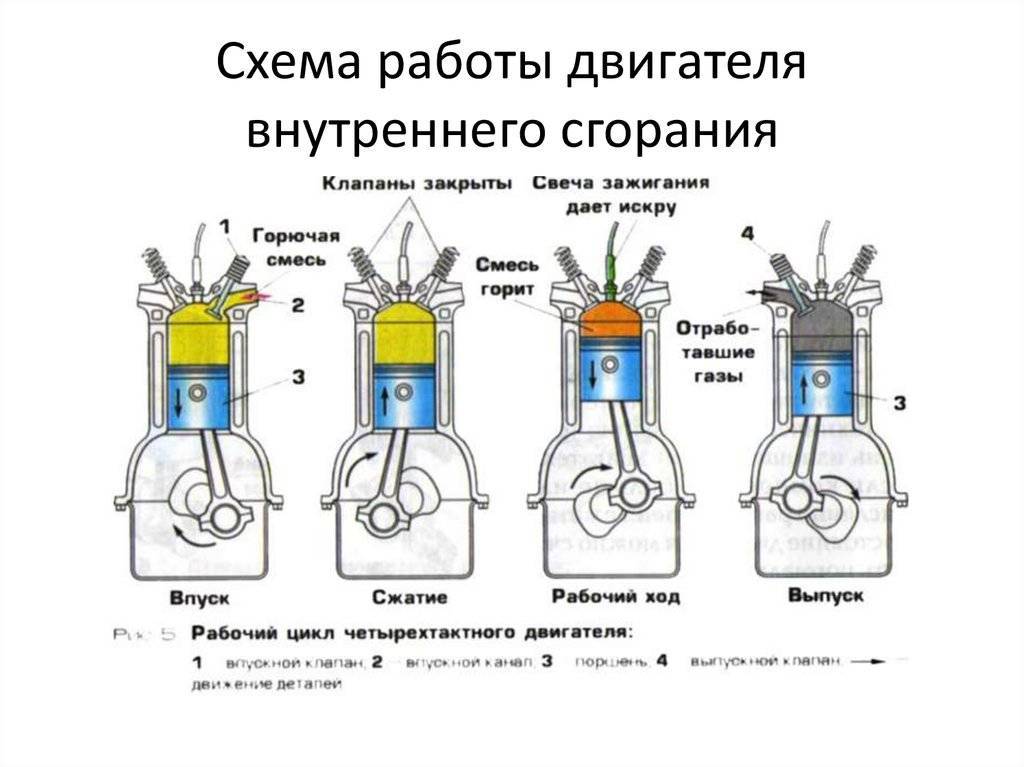

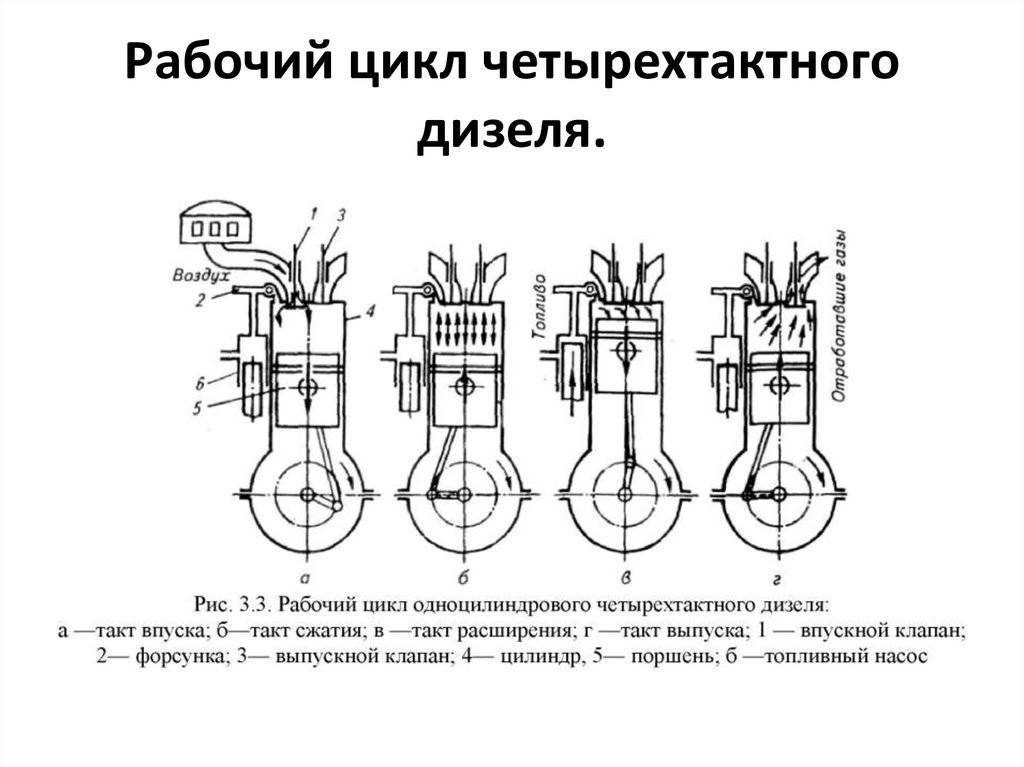

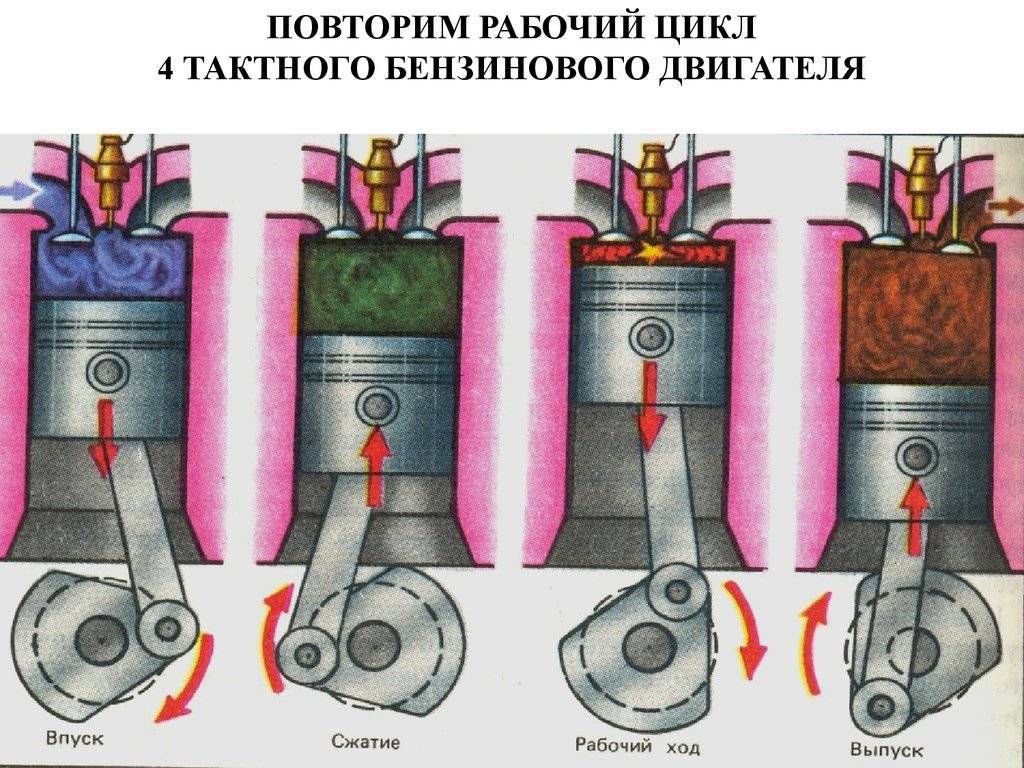

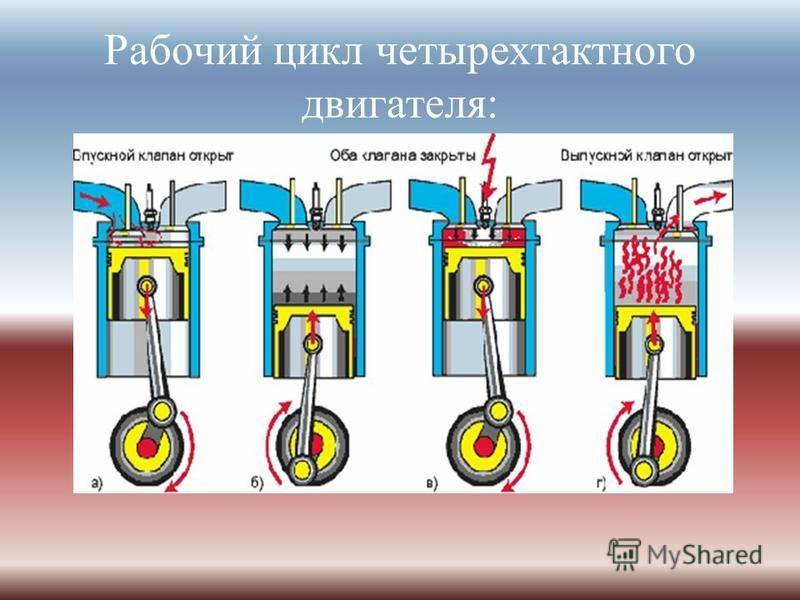

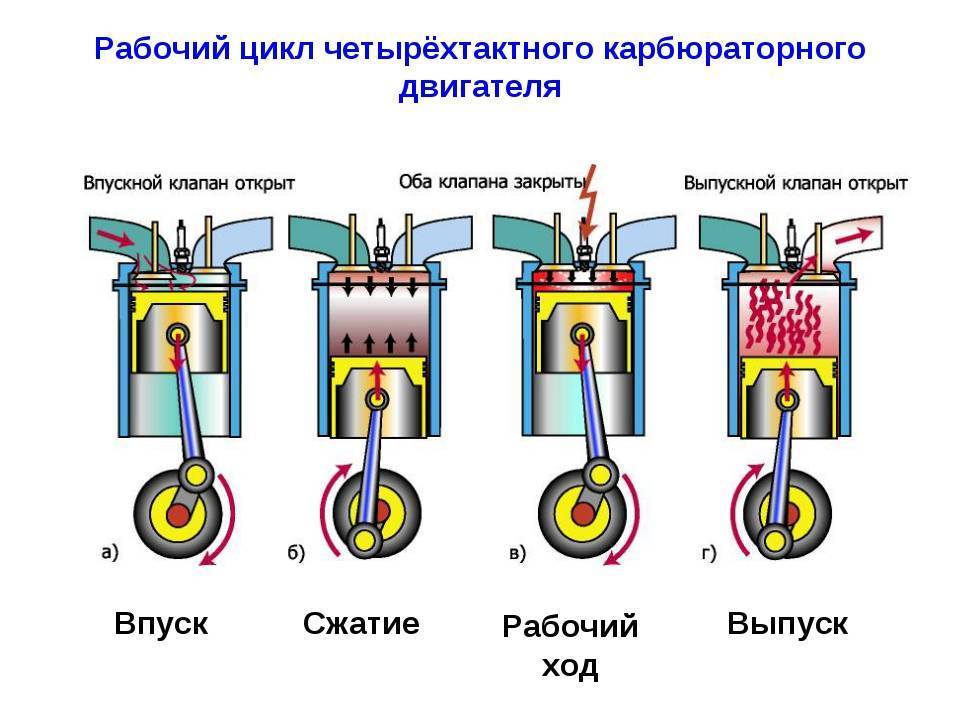

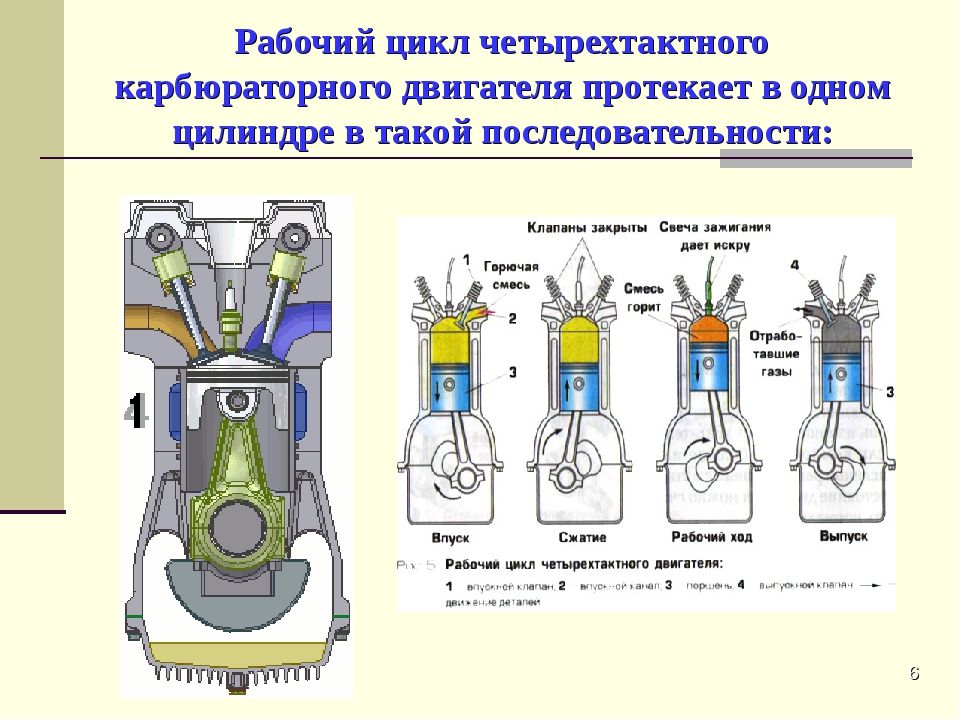

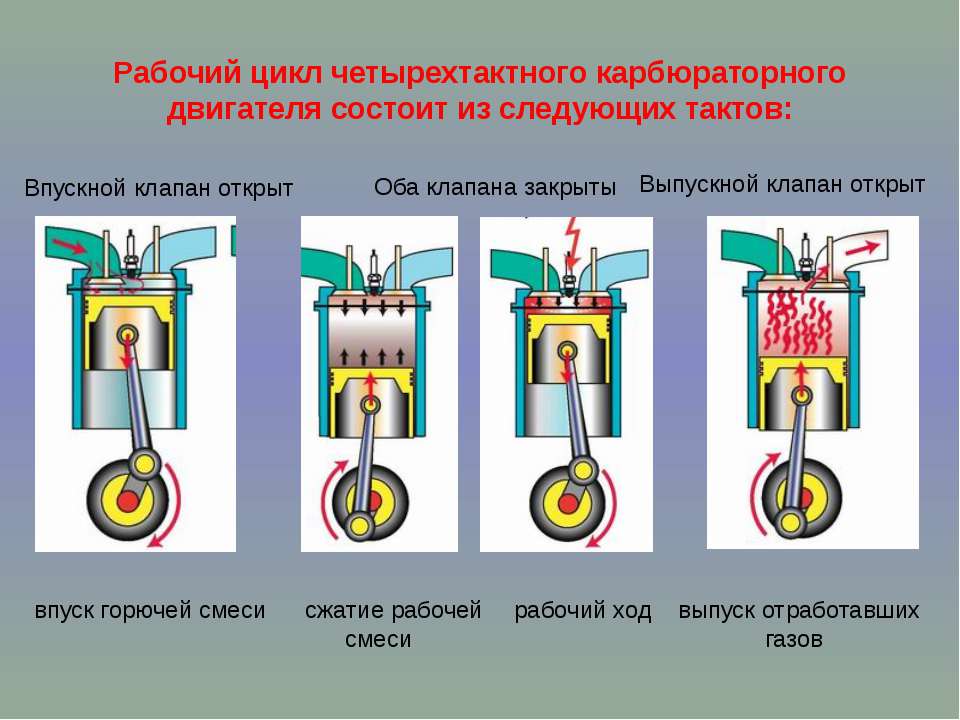

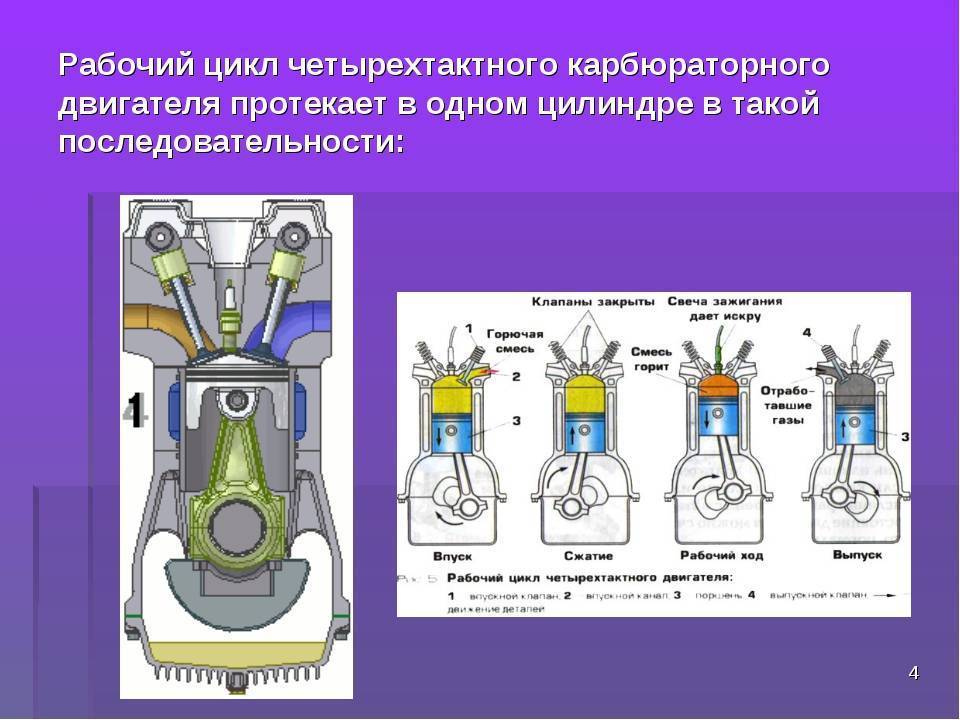

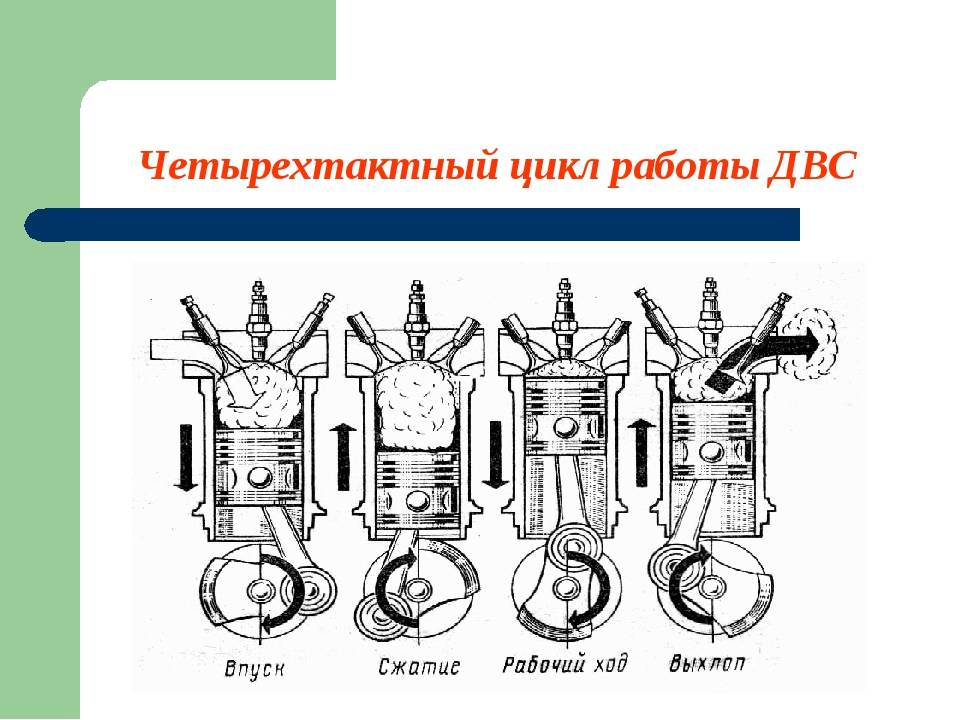

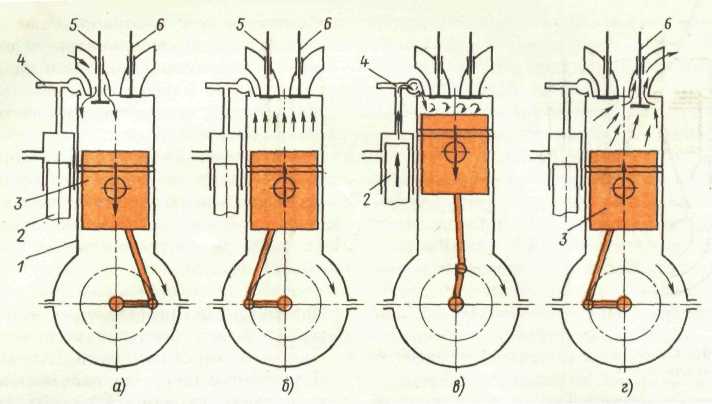

Теперь посмотрим, как работает четырёхтактный двигатель:

Из схемы видно, что во время первого такта идёт впуск топливо-воздушной смеси через впускной клапан системы газораспределительного механизма (ГРМ) Затем, во время второго такта, идёт сжатие смеси, при этом оба клапана закрыты . Далее идёт поджиг топлива и совершается рабочий ход поршня, при этом оба клапана так же закрыты — это третий такт. И наконец, поршень идёт вверх, выпуская отработанные газы через открытый выпускной клапан — это четвёртый такт . На этом завершается полный рабочий цикл четырёхтактного двигателя. Отсюда и сложность конструкции такого мотора из-за присутствия системы ГРМ. Его обслуживание сложнее и дороже.

Как мы уже выяснили, мощность такого двигателя ниже, чем у двухтактного и он тяжелее. Но и преимуществ у него больше. Например, отдельная система смазки освобождает от обязанности постоянно смешивать масло с бензином. Залил один раз и всё, меняешь его только по истечению определённого пробега. Затем расход топлива — он гораздо ниже , так как топливная смесь полностью сгорает в цилиндре и только потом, когда открывается выпускной клапан, отработанные газы выходят наружу. Экологичность — за счёт полного сгорания топливной смеси, выделяется меньше вредных веществ в атмосферу. Четырёхтактный двигатель более тихий, вспомните, как сильно тарахтит мопед с двухтактным двигателем, даже если стоит глушитель, однако скутер с четырёхтактным мотором работает тихо, если у него глушитель исправен.

В общем то и всё, если вам есть, что дополнить — пишите в комментарии , жмите палец вверх и подписывайтесь !

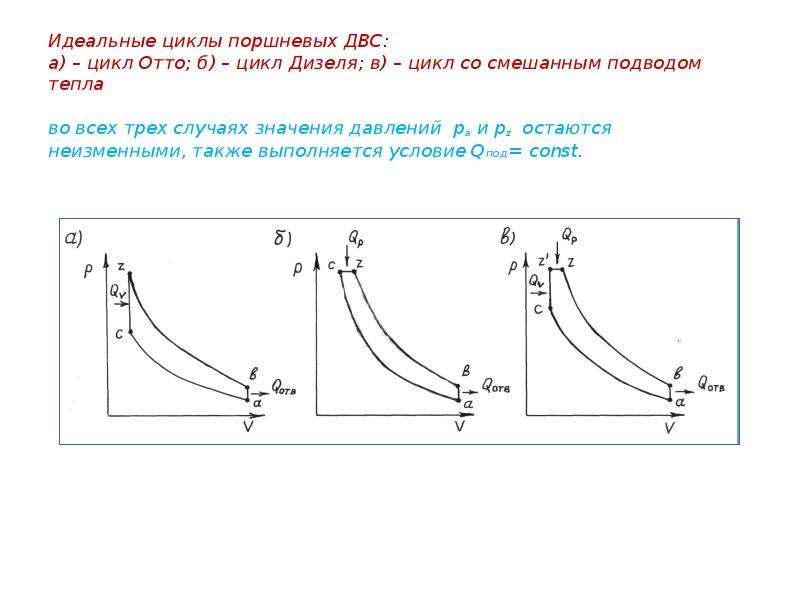

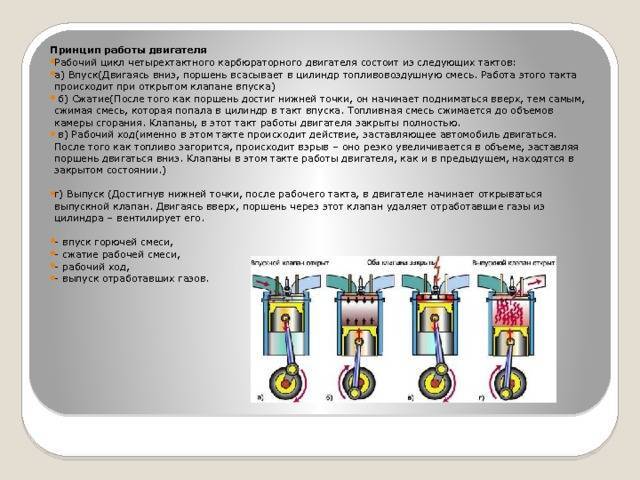

Рабочие циклы двигателей

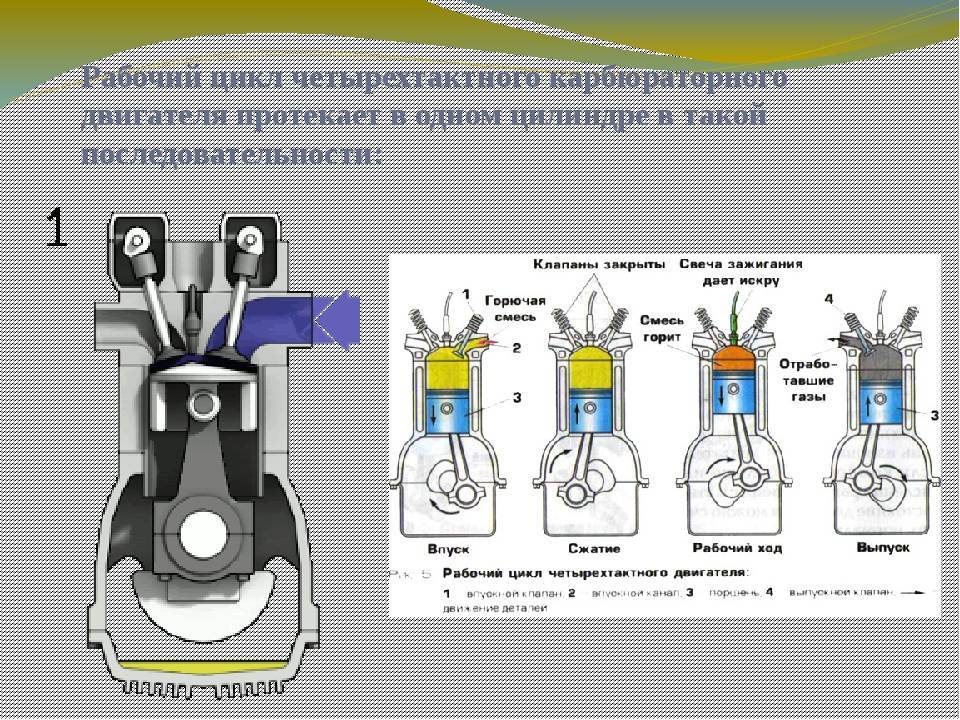

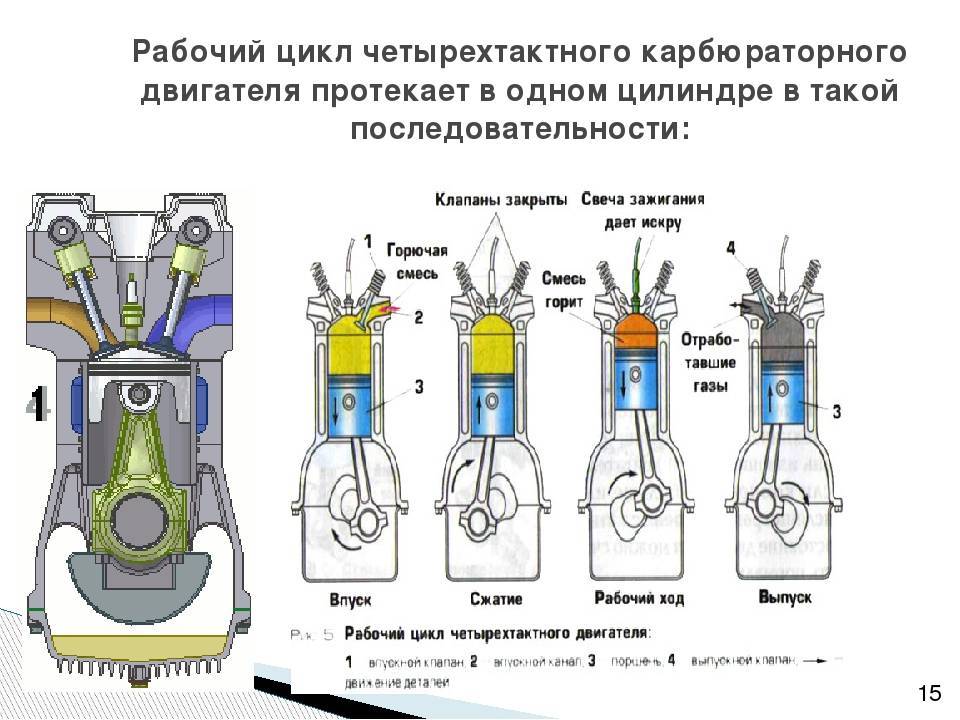

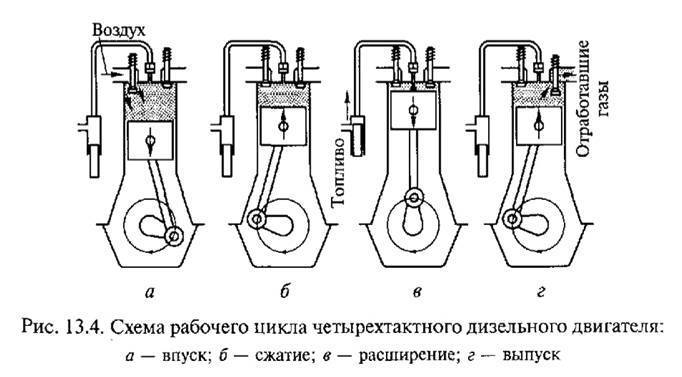

Рабочий цикл четырехтактного карбюраторного двигателя

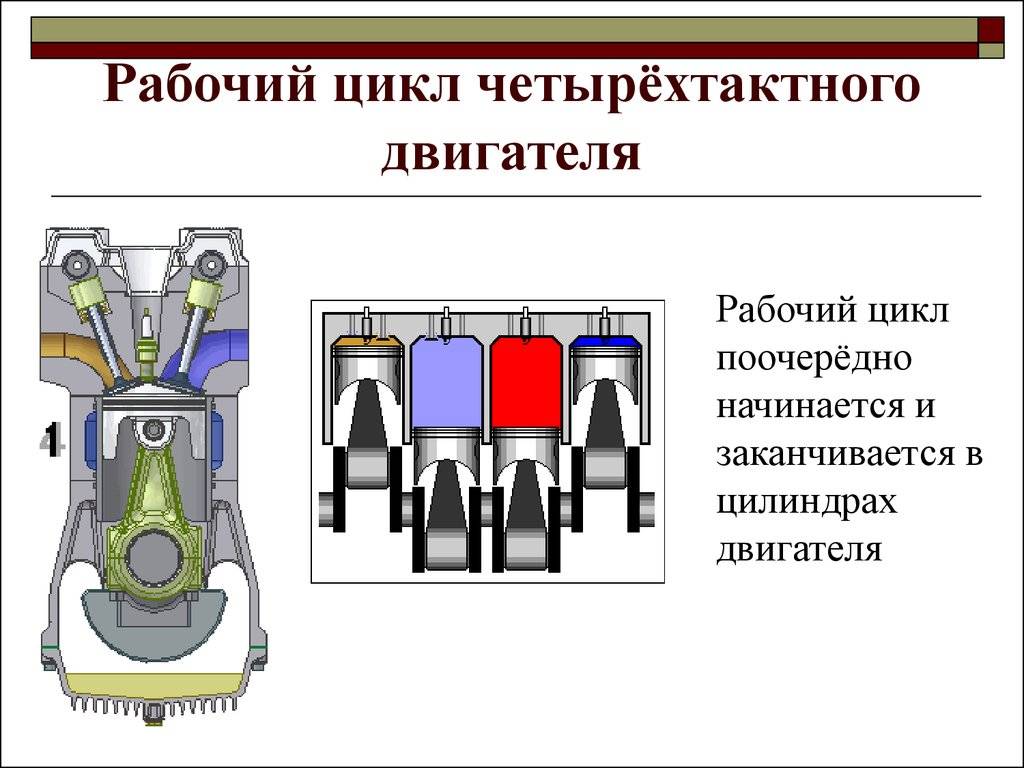

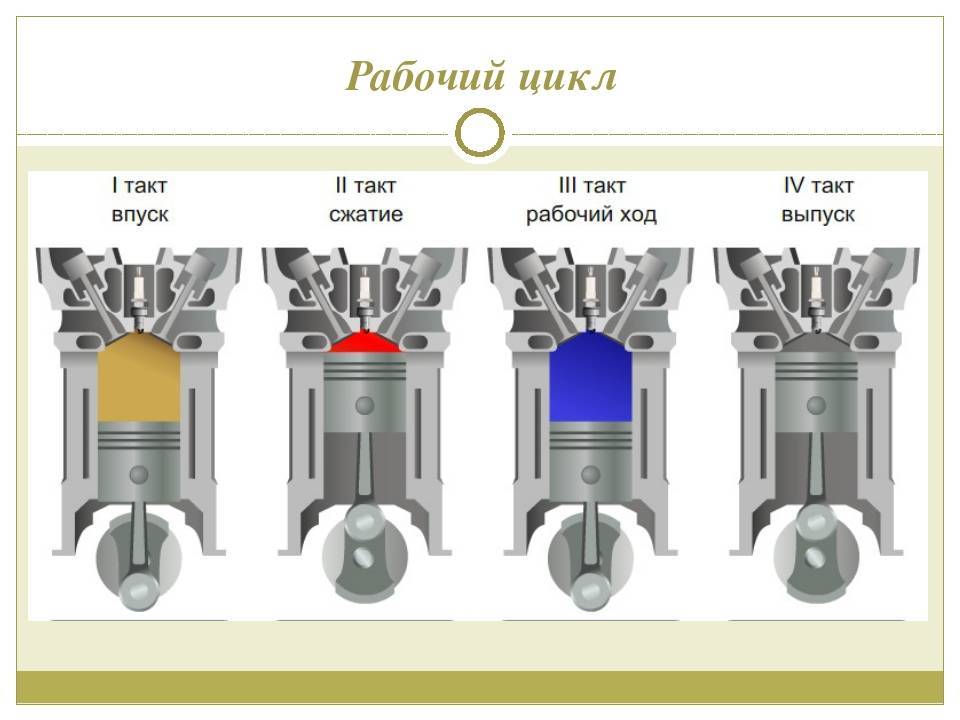

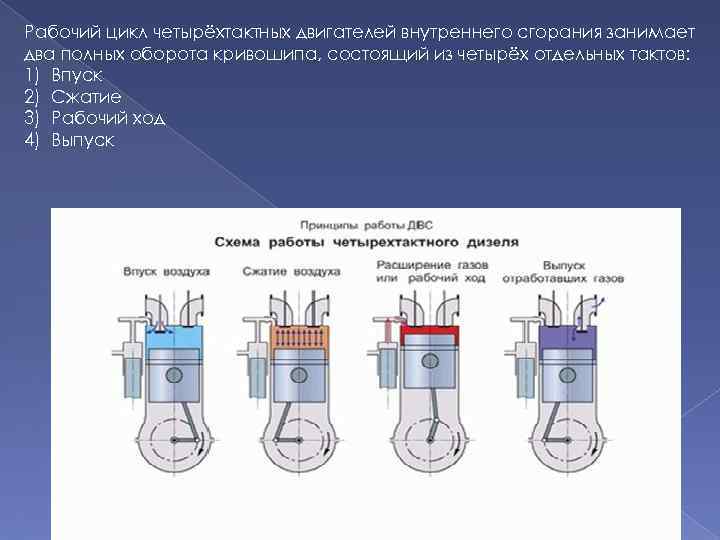

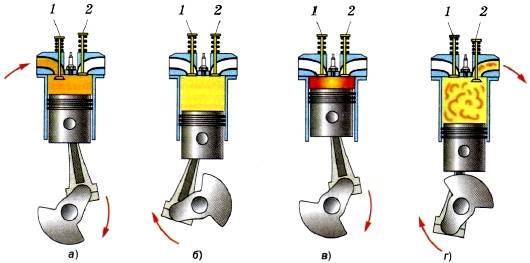

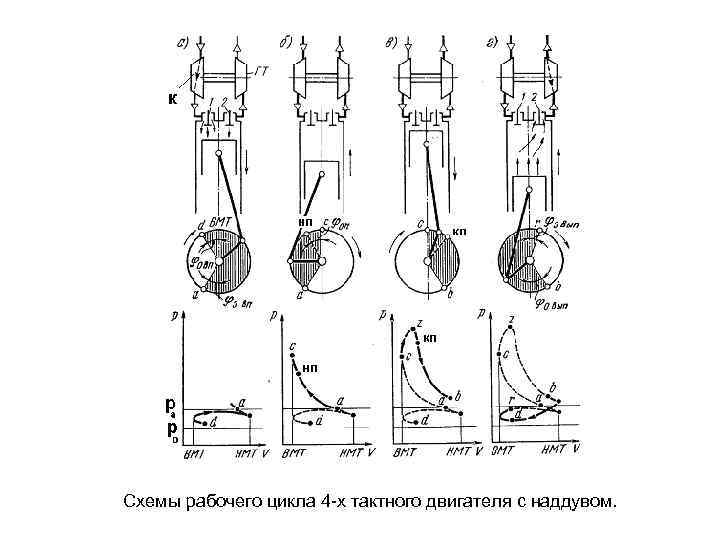

Работа двигателя внутреннего сгорания может быть представлена в виде систематически повторяющихся процессов, которые принято называть рабочими циклами. Рабочим циклом двигателя называется ряд последовательных, периодических повторяющихся процессов в цилиндрах, в результате которых тепловая энергия топлива преобразуется в механическую работу. При этом каждый полный рабочий цикл может быть разделен на одинаковые (повторяющиеся) части – такты.

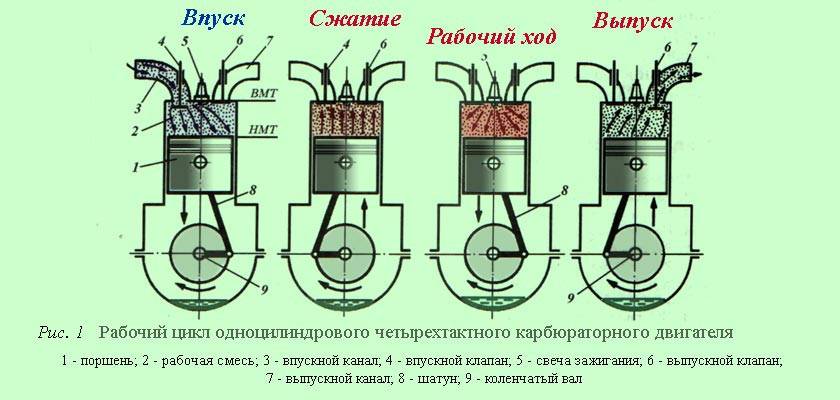

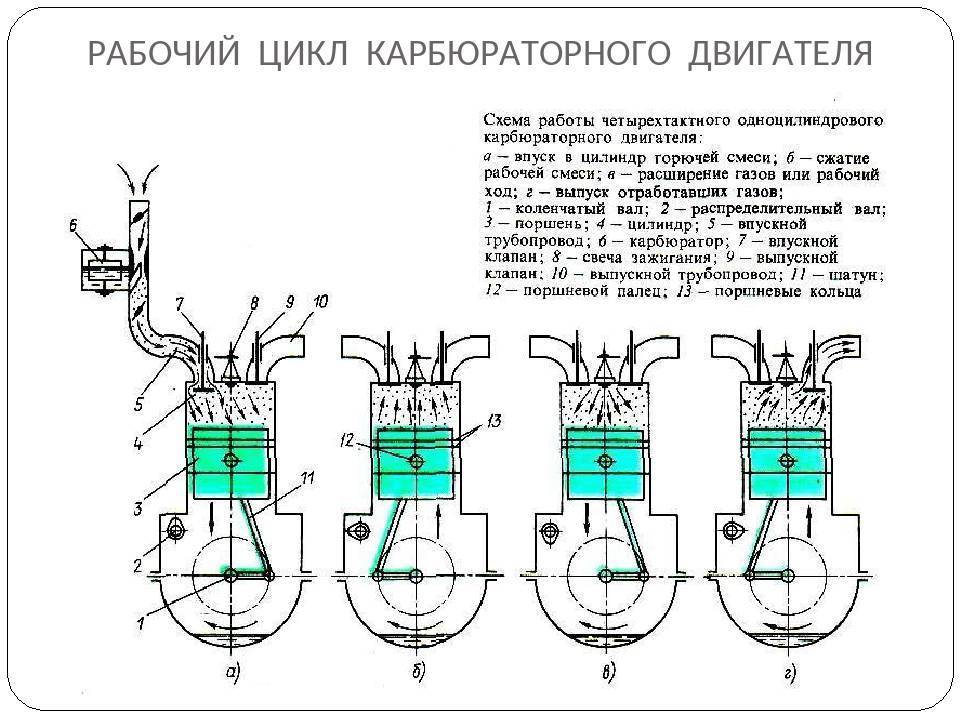

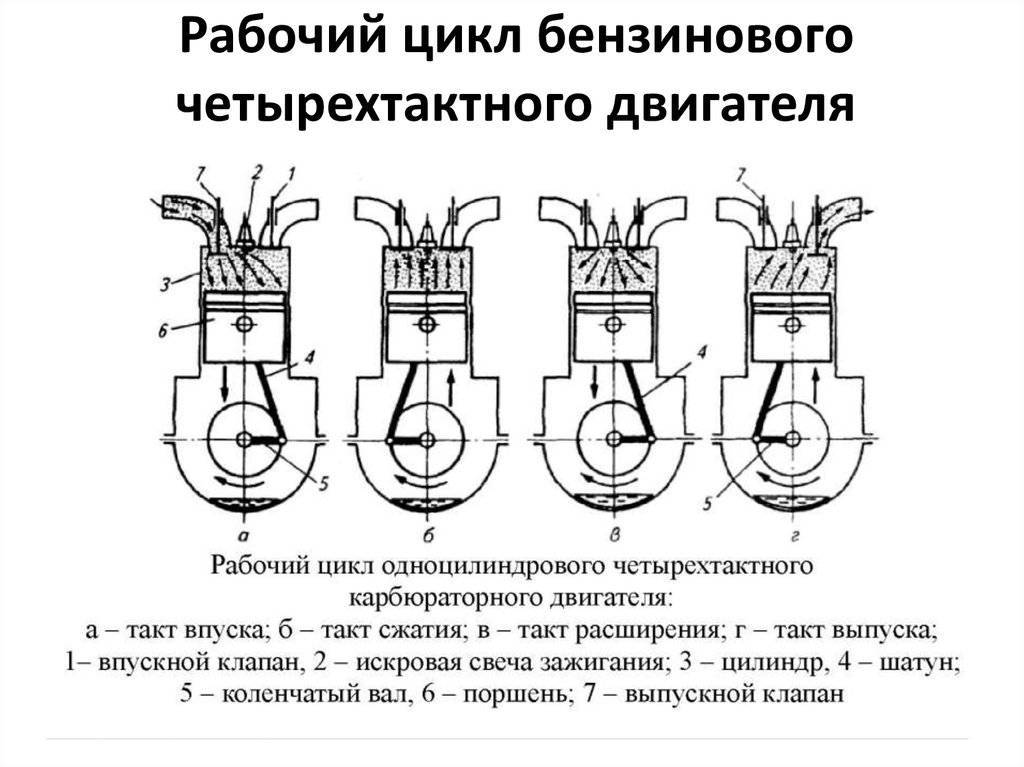

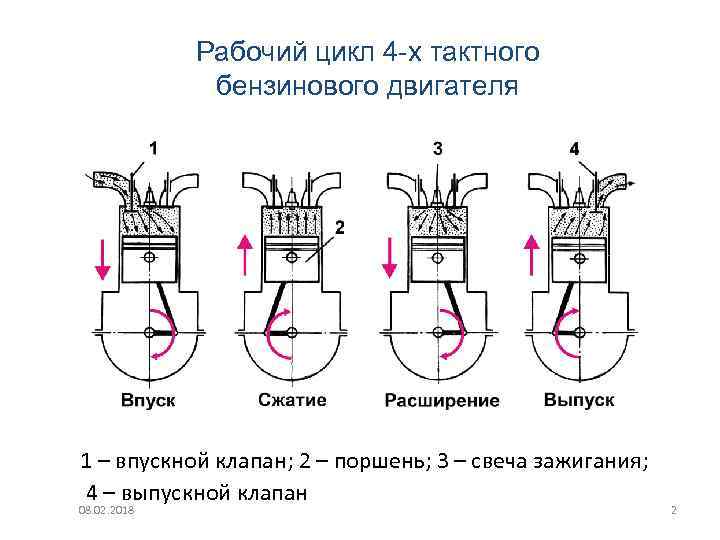

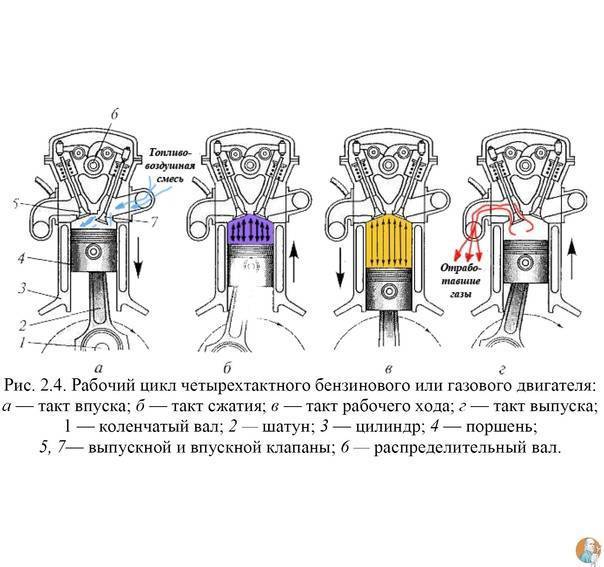

Часть рабочего цикла, совершаемого за время движения поршня от одной мертвой точки до другой, т. е. за один ход поршня, называется тактом . Двигатели, рабочий цикл которых совершается за четыре хода поршня (два оборота коленчатого вала), называются четырехтактными. В головке блока цилиндров, над камерой сгорания (рис. 1) карбюраторного двигателя устанавливаются впускной 4 и выпускной 6 клапаны, управляемые газораспределительным механизмом, а также свеча зажигания 5.

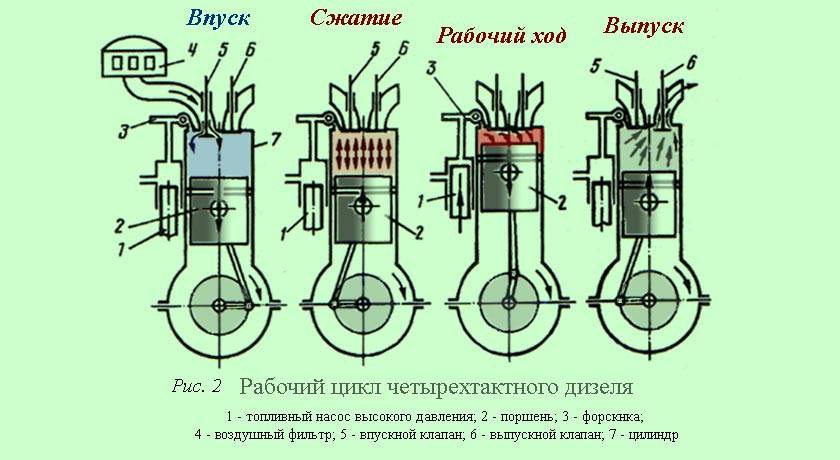

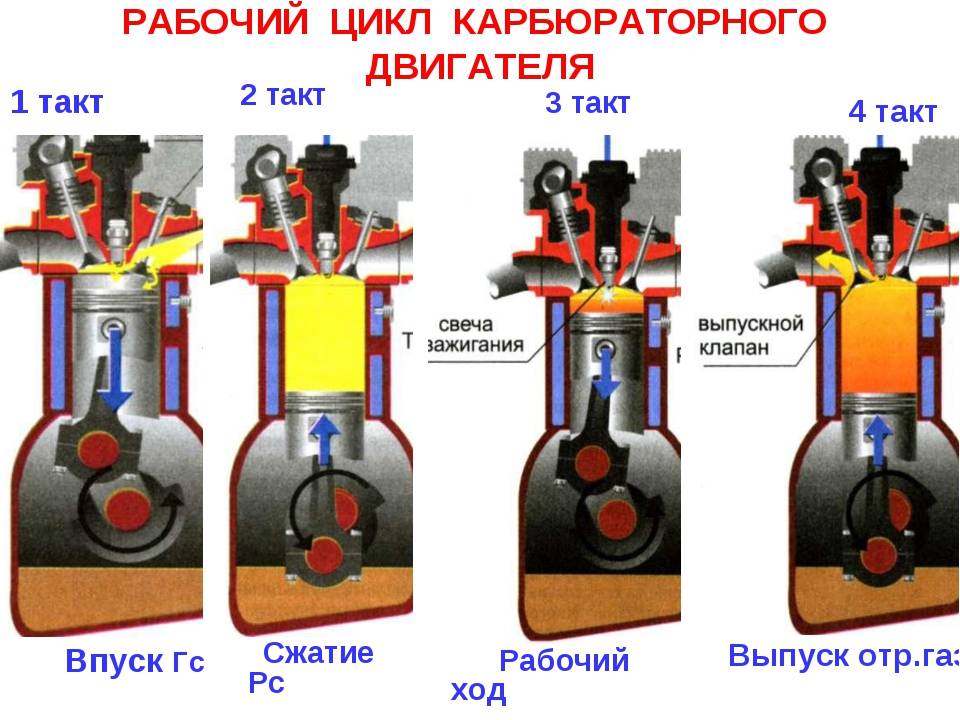

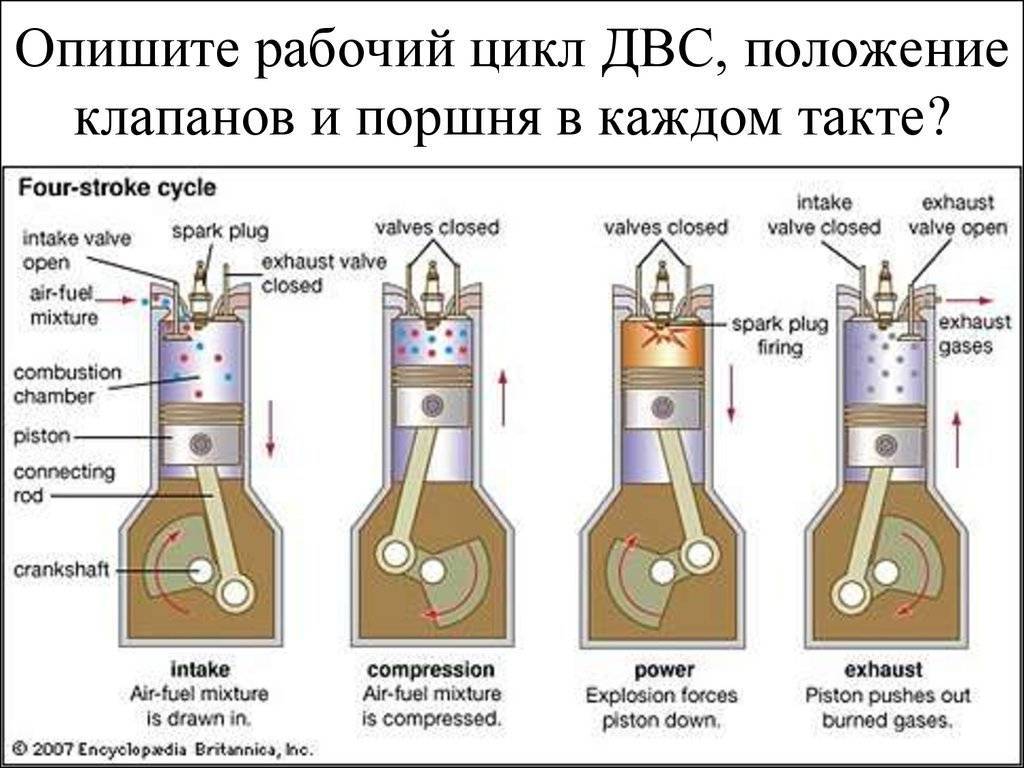

Рабочий цикл карбюраторного четырехтактного двигателя состоит из последовательных тактов впуска, сжатия, расширения и выпуска.

Такт впуска

В результате вращения коленчатого вала при пуске двигателя (вручную или с помощью специального устройства — например, заводной рукоятки или электродвигателя — стартера) поршень совершает движение от верхней мертвой точки (ВМТ) к нижней мертвой точке (НМТ). При этом впускной клапан 4 открыт, а выпускной клапан 6 закрыт. Так как объем цилиндра при движении поршня вниз (к НМТ) быстро увеличивается, давление над поршнем уменьшается до 0,07. 0,09 МПа, т. е. внутри цилиндра создается вакуум – избыточное разрежение. Впускной клапан 3 сообщается со специальным устройством – карбюратором, который приготавливает горючую смесь из топлива и воздуха. Вследствие разности давлений в карбюраторе и цилиндре горючая смесь всасывается через открытый впускной клапан в цилиндр двигателя.

Если двигатель уже работает, то горючая смесь, попадая в цилиндр из карбюратора, смешивается с остаточными продуктами сгорания от предыдущего цикла, и образует рабочую смесь. Смешиваясь с остаточными продуктами сгорания и соприкасаясь с нагретыми деталями цилиндра, рабочая смесь нагревается до температуры 75. 125 ˚С.

Такт сжатия

При подходе поршня к НМТ впускной клапан закрывается. Далее поршень начинает перемещаться вверх (к ВМТ), сжимая смесь воздуха, топлива и остаточных продуктов сгорания, которые не были удалены из цилиндра при выпуске. При движении поршня от НМТ к ВМТ вследствие сокращения объема цилиндра при закрытых клапанах повышаются давление, при этом возрастает температура рабочей смеси (в соответствии с законом Гей-Люссака). В конце такта сжатия давление внутри цилиндра повышается до 0,9…1,5 МПа, а температура смеси достигает 270-480 ˚С. В этот момент к электродам свечи зажигания 5 подводится высокое напряжение, которые вызывает между ними искровой разряд, результате чего рабочая смесь воспламеняется и сгорает. В процессе сгорания топлива выделяется большое количество теплоты, из-за чего температура газов (продуктов сгорания) повышается до 2200-2500 ˚С, и давление внутри цилиндра достигает 3,0…4,5 МПа. Газы начинают расширяться, перемещая поршень вниз, к НМТ.

Такт расширения (рабочий ход)

Под давлением расширяющихся газов поршень движется от ВМТ к НМТ (при этом оба клапана закрыты). В этот промежуток времени (такт) происходит преобразование тепловой энергии в полезную работу, поэтому ход поршня в такте расширения называют рабочим ходом. При движении поршня к НМТ объем цилиндра увеличивается, вследствие чего давление уменьшается до 0,3…0,4 МПа, а температура газов снижается до 900…1200 ˚С.

Такт выпуска

При подходе поршня к НМТ открывается выпускной клапан 6, в результате чего продукты сгорания рабочей смеси вырываются наружу из цилиндра. При дальнейшем вращении коленчатого вала поршень начинает перемещаться от НМТ к ВМТ. Выталкивая отработавшие газы через открытый выпускной клапан, выпускной канал 7 и выпускную трубу в окружающую среду. К концу такта выпуска давление в цилиндре составляет 0,11…0,12 МПа, а температура – 600…900 ˚С.

При подходе поршня к ВМТ выпускной клапан закрывается, впускной открывается и начинается такт впуска, дающий начало новому рабочему циклу.

Устройство газораспределительного механизма

Газораспределительный механизм состоит из:

- распределительного вала;

- толкателей;

- клапанов;

- коромысла;

- штанги;

- привода.

1. Распределительный вал. Вращение распределительного вала приводит к своевременному открытию и закрытию клапанов газораспределительного механизма в зависимости от последовательности работы цилиндров двигателя, учитывая фазы газораспределения газов в механизме. Изготавливают распределительный вал из высокопрочной закаленной стали или чугуна. На валу ГРМ имеются опорные шейки и кулачки. Форма кулачков влияет на рабочие процессы распределения горючей смеси и газов, частоту и время открытия, закрытия клапанов. В торце распределительного вала ГРМ крепится звездочка (на которую устанавливается цепь) или шкив привода вала (на которую одевается ремень). Вал устанавливается в корпусе на подшипниках. В целях предотвращения осевых смещений распределительный вал имеет упорный фланец.

2. Толкатели. Толкатели – это детали газораспределительного механизма, которые служат для передачи усилий от кулачков распределительного вала к штангам коромысел. Толкатели изготавливают из высокопрочной стали или чугуна.

Виды толкателей: роликовые, цилиндрические, грибовидные.

Движение толкателей происходит в корпусах, закрепленных на блоке цилиндров или по направляющим.

3. Клапаны. Клапаны служат для подачи горючей смеси в цилиндры двигателя и вывода отработанных газов. Различают впускные и выпускные клапаны. Впускные служат для впуска горючей смеси, а выпускные клапаны служат для выпуска отработавших газов.

Конструкция клапана. Клапан состоит из стержня и головки. НА клапанной головке имеется кромка под 45 градусов для лучшего прилегания клапана. Впускной клапан отличается от выпускного диаметром. Выпускной клапан значительно больше по диаметру, чем впускной, так как объем отработавших газов превышает объем подающейся горючей смеси. Клапаны ГРМ установлены в головке блока цилиндров. Место их соединения называется седлом и имеет конусную форму. Для герметизации цилиндра предназначен клапанный механизм. Для улучшения герметизации цилиндра проводят процесс под названием притирка клапанов.

Впускные клапаны изготавливают из стали с хромистым покрытием, а выпускные клапаны из жаропрочной стали. Седла клапанов изготавливают из жаропрочного чугуна.

Движение стержней клапанов осуществляется по направляющим втулкам, которые изготавливаются из чугуна или стали. Направляющие соединены с головкой блока цилиндров. Клапаны оснащены внутренней и наружной пружинами. Пружины же крепятся с помощью тарелок, сухарей и шайб.

Открытие клапанов осуществляется через усилие, которое передается от распределительного вала на клапан.

Газораспределительный механизм современных двигателей устроен таким образом, что на каждый цилиндр двигателя имеется по два клапана впуска и два клапана выпуска. Для снятия клапанов используют рассухариватели клапанов.

4. Штанги

Штанги служат для передачи усилия от толкателей к коромыслам. Штанги толкателей могут иметь форму полых цилиндрических стержней со стальными наконечниками.

Штанги изготавливают из износостойкого алюминиевого сплава, крепятся с одной стороны к коромыслу, а с другой – к толкателю.

5. Коромысло

Коромысло служит для передачи усилия от штанги к клапанам. Коромысло выполнено в виде рычага с двумя плечами, который крепится на оси. При этом одно плечо длиннее, чем другое (возле штанги).

Коромысла изготавливают из прочной стали. Устанавливают коромысло на оси, которая крепится к головке цилиндров, на специальных втулках. Втулки предназначены для уменьшения трения между осью и коромыслом.

6. Привод распределительного вала

Распределительный вал приводится в движение от коленчатого вала при помощи привода, который может быть, как мы говорили цепной, шестеренчатый, ременной.

Скорость вращения распределительного вала в 2 раза меньше, чем скорость вращения коленчатого вала, что обеспечивается передаточным числом звездочки, либо размером шкива.

Таким образом, за два вращения коленчатого вала, распределительный вал совершит только одно вращение, что необходимо для осуществления одного рабочего цикла.

Часто встречается в обиходе автомобилистов такой термин, как тепловой зазор.

Порядок работы

Описанные этапы составляют рабочий цикл четырехтактного бензинового двигателя. Нужно понимать, что каких-либо строгих соответствий между тактами и процессами в поршневых двигателях нет. Это легко объяснить тем, что при эксплуатации силового агрегата фазы газораспределительного механизма и то, в каком состоянии находятся клапаны, будет накладываться на движения поршней в различных моторах совершенно по-разному.

В любом цилиндре рабочий цикл четырехтактного карбюраторного двигателя протекает именно таким образом. Каждая камера сгорания в двигателе нужна для вращения единственного коленчатого вала, воспринимающего усилие от поршней.

Это чередование называют порядком работы. Такой порядок задается на этапе конструирования силового агрегата через особенности распределительного и коленчатого валов. Он не изменяется в процессе эксплуатации механизма.

Реализация порядка работы осуществляется чередованием искр, которые поступают на свечи от системы зажигания. Так, четырехцилиндровый мотор может работать в следующих порядках – 1, 3, 4, 2 и 1, 2, 4, 3.

Смотреть галерею

Узнать порядок, в котором работают цилиндры двигателя, можно из инструкции к автомобилю. Иногда порядок работы указан на корпусе блока.

Вот как протекает рабочий цикл четырехтактного карбюраторного двигателя или любого другого. Система питания никак не влияет на принцип действия агрегата. Разница лишь в том, что карбюратор – это механическая система питания, имеющая определенные недостатки, а в случае с инжекторами этих недостатков в системе нет.

Устройство двигателя внутреннего сгорания

Несмотря на разнообразие типов и конструкций ДВС, принцип его устройства остается практически неизменным на любой технике. Конечно, отдельные элементы конструкции могут сильно отличаться на разных двигателях, но основные узлы и компоненты очень похожи между собой.

Итак, двигатель внутреннего сгорания состоит из таких конструктивных узлов.

- Блок цилиндров (БЦ) – «оболочка» ЦПГ и всего двигателя в целом, в том числе с рубашкой системы охлаждения.

Блок цилиндров - Кривошипно-шатунный механизм, он же КШМ – узел, в котором происходит преобразование прямолинейного движения поршня во вращательное. Состоит из коленвала, поршней, шатунов, маховика, а также подшипников скольжения (вкладышей), на которые опирается коленвал и крепления шатунов.

Кривошипно-шатунный механизм: 1 — цилиндр; 2 — маховик; 3 — шатунный подшипник; 4 — коленчатый вал; 5 — колено; 6 — коренной подшипник; 7 — шатун. - Газораспределительный механизм (ГРМ) – это система подачи в цилиндры топливно-воздушной смеси и отвода выхлопных газов. Состоит из распредвалов, клапанов с коромыслами или штангами, ремня ГРМ, благодаря которому вся система работает синхронно с оборотами коленвала.

Газораспределительный механизм - Система питания – это узел, в котором происходит подготовка топливно-воздушной смеси, которая затем подается в камеры сгорания. В зависимости от конструкции система подачи топлива может быть карбюраторной (одна форсунка на двигатель), инжекторной (форсунки установлены перед впускным клапаном каждого цилиндра), с непосредственным впрыском (форсунка установлена внутри камеры сгорания). Включает в себя топливный бак с фильтром и насосом, карбюратор (опционально), впускной коллектор, форсунки, ТНВД (в дизельных двигателях), воздухозаборника с воздушным фильтром.

Система питания - Система смазки двигателя – обеспечивает подачу смазки в каждый из узлов трения, а также на участки, требующие дополнительного охлаждения (например, на нижнюю часть поршней). Состоит из масляного насоса, подключенного к коленвалу, системы трубок и каналов, выходящих на пары трения, масляного фильтра, масляного поддона. В зависимости от конструкции различаются двигатели с «сухим» и «мокрым» картером. У первых емкость для сбора моторного масла расположена отдельно, во вторых – непосредственно под двигателем.

Система смазки двигателя: 1 – масляный насос; 2 – пробка сливного отверстия картера; 3 – маслоприемник; 4 – редукционный клапан; 5 – отверстие для смазывания распределительных шестерен; 6 – датчик сигнальной лампы аварийного давления масла; 7 – датчик указателя давления масла; 8 – кран масляного радиатора; 9 – масляный радиатор; 10 – масляный фильтр. - Система зажигания – нужна для поджига топливной смеси в камере сгорания. Применяется только на бензиновых двигателях, поскольку дизтопливо воспламеняется само от сжатия. Включает в себя свечи зажигания, высоковольтные провода, катушки зажигания, а также распределитель (трамблер) на двигателях старого типа. В современных моторах система зажигания обходится без трамблера и даже без проводов: используется конструкция «катушка на свече».

Система зажигания двигателя: 1 – генератор; 2 – выключатель зажигания; 3 – распределитель зажигания; 4 – кулачок прерывателя; 5 – свечи зажигания; 6 – катушка зажигания; 7 – аккумуляторная батарея. - Система охлаждения – заботится о поддержании заданной рабочей температуры двигателя. Жидкостная система охлаждения состоит из теплоносителя (охлаждающей жидкости, антифриза), рубашки охлаждения (сеть камер и каналов внутри блока цилиндров), теплообменника (радиатор охлаждения), водяного насоса и термостата.

Система охлаждения - Электросистема – это источники энергии, необходимой для старта двигателя и поддержания его работы. К электросистеме относится аккумуляторная батарея, генератор, стартер, проводка и датчики работы двигателя.

- Выхлопная система – отводит продукты сгорания из двигателя, выполняет функцию доочистки выхлопных газов, регулирует звук работы мотора. Состоит из выпускного коллектора, катализатора и сажевого фильтра (опционально), резонатора, глушителя.

Выхлопная система

Каждая их этих частей постепенно развивается и совершенствуется в зависимости от запросов времени. Стремление к росту мощности сменилось поиском самых надежных и долговечных решений, затем на первое место вышла экономия топлива, а сегодня – забота о природе.

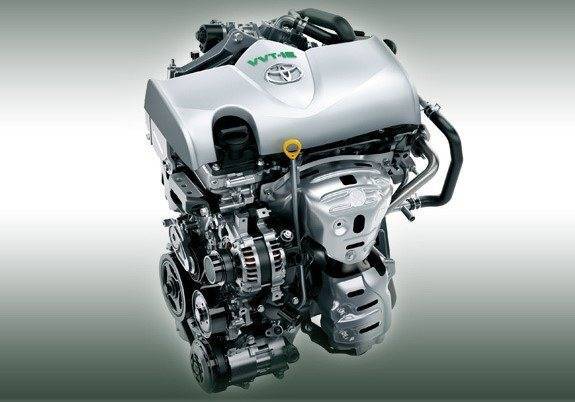

Двигатели Аткинсона на автомобилях Тойота

Хотя цикл Аткинсона не нашел свое практическое применение в 19-м веке, идея его двигателя реализована в силовых агрегатах 21-го столетия. Такие моторы устанавливаются на некоторые модели гибридных легковых автомобилей Тойота, работающих одновременно и на бензиновом топливе, и на электричестве. Нужно уточнить, что в чистом виде теория Atkinson так и не используется, скорее, новые разработки инженеров Toyota можно называть ДВС, сконструированными по циклу Аткинсона/ Миллера, так как в них используется стандартный кривошипно-шатунный механизм. Уменьшение цикла сжатия достигается за счет изменения газораспределительных фаз, при этом цикл рабочего хода удлиняется. Моторы с использованием подобной схемы встречаются на авто компании Toyota:

- Prius;

- Yaris;

- Auris;

- Highlander;

- Lexus GS 450h;

- Lexus CT 200h;

- Lexus HS 250h;

- Vitz.

Модельный ряд моторов с реализованной схемой Atkinson/ Miller постоянно пополняется, так в начале 2021 года японский концерн приступил к выпуску 1,5-литрового четырехцилиндрового ДВС, работающего на высокооктановом бензине, обеспечивающего 111 лошадиных сил мощности, со степенью сжатия в цилиндрах 13,5:1. Двигатель оснащен фазовращателем VVT-IE, способным переключать режимы Otto/ Atkinson в зависимости от скорости и нагрузки, с этим силовым агрегатом автомобиль может ускоряться до 100 км/ч за 11 секунд. Движок отличается экономичностью, высоким КПД (до 38,5%), обеспечивает отличный разгон.

Что лучше бензин, солярка или дизель — преимущества

Соляровые аккумуляторы не имеют свечи зажигания. Они нуждаются в высокой степени сжатия для создания высоких температур, необходимых для автоматического зажигания горючего (чем выше цетановое число, тем лучше зажигание).

С соляровым (от 14:1 до 25:1) компрессия выше, чем с другим двигателем (от 8:1 до 12:1). Применяют низкие степени сжатия, чтобы избежать автоматического зажигания топлива (стук двигателя). Высокие коэффициенты сжатия приводят к высокой тепловой эффективности и лучшей экономии горючего. По всем техническим классификациям «солярка» имеет больше положительных сторон.

Операция — рабочий цикл

| Схема фильтрационной установки на Кальмиусской ЦОФ.| Установка фильтра. |

Операции рабочего цикла регулируются автоматически с помощью реле времени, без применения ручного труда.

Каждая операция рабочего цикла задается одной командой.

Четыре операции рабочего цикла автоматически регулируются реле времени. Обычно для расчета материального баланса требуется около 30 циклов, за это время удается собрать продукты крекинга в количествах, достаточных для определения всех компонентов. Температура регулируется автоматическими точечными устройствами ( для ввода термопар используют обычные карманы) и автоматически регистрируется. В каждом реакторе установлены две термопары в нижней и верхней зоне слоя катализатора. Данные измерения температур на этих двух участках показывают, достаточно ли хорошо перемешивается слой катализатора.

Из всех операций рабочего цикла центрифуги наибольшую мощность потребляет Выгрузка. При этом мощность расходуется на преодоление сил инерции и сцепления частиц вращающегося слоя осадка, направляемых механизмом среза на выгрузку. Наименьшая нагрузка наблюдается при операции Просушка, когда мощность расходуется в основном на вентиляционные потери и в незначительной степени — на трение в подшипниках.

| Гидравлическая и кинематическая схемы механизмов хода и поворота экскаваторов. |

Благодаря этому всеми операциями рабочего цикла управляют с помощью двух рукояток, расположенных по обе стороны от рулевого колеса в зоне действия рук машиниста. Конструкция рукояток позволяет перемещать их не только вперед-назад и вправо-влево, но и в любом другом направлении. При перемещении рычага по диагонали одновременно включаются два золотника гидрораспределителей и два рабочих движения в цикле совмещаются во времени.

| Структурная схема индексации одноковшовых универсальных экскаваторов. |

Рабочий процесс экскаватора включает операции рабочего цикла и операцию передвижения машины, которая производится после того, как с места стоянки станет невозможно или неудобно разрабатывать грунт.

В зависимости от последовательности операций рабочего цикла формируется процесс нагружения двигателя одноковшового экскаватора. Изложенные в специальной литературе методы позволяют определить среднюю мощность, снимаемую с коленчатого вала двигателя на протяжении каждой из операций рабочего цикла.

Она имеет ряд устройств, позволяющих автоматизировать большинство операций рабочего цикла, в частности подачу труб на участок контроля, ее вращение в процессе контроля и вывод трубы после окончания контроля на стеллаж.

Машины этого типа характеризуются непрерывностью вращения, периодичностью операций рабочего цикла и автоматизацией этих операций. Загрузка центрифуги, самый процесс фугования, промывка, съем и выгрузка осадка производятся строго периодически, через определенные промежутки времени; продолжаются они также определенное время и управляются специальной системой автоматики, которая управляет всеми операциями и контролирует их. Функции рабочего сводятся исключительно к пуску машины, которая может затем работать не останавливаясь неопределенно долгое время.

Передовые крановщики при погрузке и выгрузке контейнеров широко совмещают операции рабочего цикла крана. Одновременно с перемещением контейнера в поперечном или продольном направлении выполняется подъем или опускание контейнера до высоты, обеспечивающей безопасность дальнейшего передвижения. При работе козловых и мостовых кранов так же, как и при работе стреловых кранов, применяется совмещенный способ погрузки-выгрузки. Для совмещения отдельных операций в рабочем цикле целесообразно применять способ параллельной обработки платформ и автомобилей. Для этого автомобили подходят к определенным участкам, а кран, двигаясь по фронту, одновременно обрабатывает платформы и автомобили. Простой отдельных автомобилей несколько увеличивается, но средний простой автомобилей на контейнерной площадке сокращается.

Протяжка отводом может производиться с одним и тремя сердечниками. Все операции рабочего цикла — загрузка, подача труб-заготовок, съем отводов с сердечника — производятся механизированным путем.

Внедряя в экскаваторные работы метод лауреата Сталинской премии Ф. Л. Ковалева, можно добиться больших успехов в повышении производительности машины. Различные стахановцы выполняют операции рабочего цикла экскаватора разными приемами, поэтому продолжительность и эффективность этих операций у разных экскаваторщиков не одинакова. Ковалева позволяет отобрать, изучить и внедрить только лучшие приемы стахановцев и тем самым достичь наибольшей производительности труда.

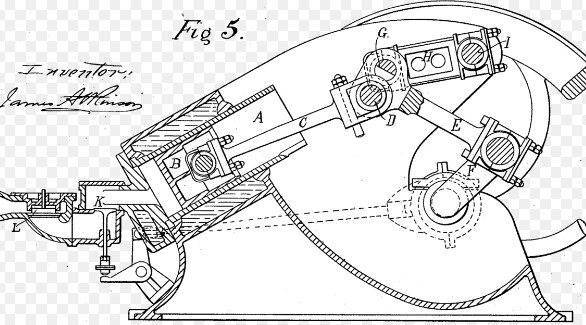

Термодинамический цикл Аткинсона

Джеймс Аткинсон – британский инженер, решивший модернизировать изобретение Отто, предложил свой вариант усовершенствования третьего цикла (рабочего хода) в 1882 году. Конструктором была поставлена цель повысить КПД двигателя и сократить процесс сжатия, сделать ДВС более экономичным, менее шумным, а различие его схемы построения заключалось в изменении привода кривошипно-шатунного механизма (КШМ) и в прохождении всех тактов за один оборот коленвала.

Хотя Аткинсон и сумел повысить эффективность своего мотора по отношению к уже запатентованному изобретению Otto, схема не была реализована на практике, механика оказалась слишком сложной. Но Atkinson стал первым конструктором, который предложил работу ДВС с пониженной степенью сжатия, и принцип этого термодинамического цикла был в дальнейшем учтен изобретателем Ральфом Миллером.

Как работает четырехтактный двигатель

Конструктивно рабочий цикл типового четырехтактного агрегата обеспечивается работой следующих элементов:

- цилиндр;

- поршень – выполняет возвратно-поступательные движения внутри цилиндра;

- клапан впуска – управляет процессом подачи топливовоздушной смеси в камеру сгорания;

- клапан выпуска – управляет процессом выброса отработавших газов из цилиндра;

- свеча зажигания – осуществляет воспламенение образовавшейся топливовоздушной смеси;

- коленчатый вал;

- распределительный вал – управляет открытием и закрытием клапанов;

- ременной или цепной привод;

- кривошипно-шатунный механизм – переводит движение поршня во вращение коленчатого вала.

КАК РАБОТАЕТ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ

В данном разделе рассматривается принцип работы двигателя внутреннего сгорания на примере одноцилиндрового бензинового мотора.

Главная часть двигателя внутреннего сгорания — это цилиндр с внутренней зеркальной поверхностью. Сверху на цилиндре установлена головка, которая является отдельной деталью и при необходимости снимается, например чтобы получить доступ к двигателю для проведения ремонтных работ (рис. 1.2).

Рис. 1.2. Двигатель со снятой головкой блока цилиндров.

Внутри цилиндра находится поршень. Внешне он напоминает обычный стакан, который перевернут вверх дном (именно дно поршня является его рабочей поверхностью). В процессе работы двигателя поршень внутри цилиндра перемещается вертикально вверх- вниз с высокой интенсивностью.

Снаружи по окружности поршня в отдельных канавках расположены поршневые кольца. Поршень прилегает к внутренней поверхности цилиндра неплотно. Поршневые кольца, во-первых, препятствуют попаданию вниз газа, образующегося при работе двигателя, во- вторых, не пропускают моторное масло в камеру сгорания, которая находится над поршнем и расположена над верхней мертвой точкой (о том, что это такое, рассказывается далее).

Поршень закреплен на шатуне с помощью специальной детали, которая называется поршневым пальцем. В свою очередь, шатун закреплен на коленчатом валу двигателя, а точнее — на кривошипе коленчатого вала (рис. 1.3). При сгорании рабочей смеси образующиеся газы оказывают сильное давление на поршень, который начинает двигаться вниз и через шатун передает свою энергию на коленчатый вал, что в результате вынуждает его вращаться.

Рис. 1.3. Поршень с шатуном.

Рекомендуем: Как затягивать болты ГБЦ

На конце коленчатого вала имеется тяжелый металлический диск с зубьями, который называется маховиком. Основная его задача — обеспечить вращение коленчатого вала по инерции, что необходимо для подготовительных тактов рабочего цикла (о том, что такое «такты» и «рабочий цикл», будет рассказано далее).

Горючая смесь поступает в камеру сгорания через впускной клапан, а после сгорания продукты горения, которые представляют собой выхлопные газы, выходят из камеры сгорания через выпускной клапан. Оба клапана открываются в тот момент, когда их толкает соответствующий кулачок распределительного вала. Как только кулачок отходит назад (это происходит очень быстро, так как распределительный вал вращается с высокой скоростью), клапаны вновь плотно закрываются: их возвращают в исходное положение мощные пружины.

Примечание.

Распределительный вал двигателя приводится в действие коленчатым валом.

Свеча вкручивается непосредственно в головку блока цилиндров: для этого специально предназначено отверстие с резьбой. Свеча является источником искры, которая проскакивает между ее электродами, от нее в камере сгорания воспламеняется рабочая смесь. На каждый цилиндр двигателя приходится одна свеча (следовательно, у четырехцилиндрового двигателя имеется четыре свечи, у восьми-цилиндрового — восемь и т. д.).

При движении вверх-вниз поршень поочередно достигает двух крайних положений — верхнего и нижнего: в них он максимально удален от центральной оси коленчатого вала. Верхнее крайнее положение поршня называется верхней мертвой точкой, а нижнее — нижней мертвой точкой (соответственно ВМТ и НМТ). Расстояние между ВМТ и НМТ называется ходом поршня.

Пространство, которое остается над поршнем при его нахождении в ВМТ, называется камерой сгорания. Именно здесь воспламеняется и сгорает рабочая смесь. При этом возникает своеобразный «мини-взрыв», который сопровождается резким и сильным повышением давления, под воздействием которого поршень начинает двигаться вниз. Как раз в этот момент тепловая энергия превращается в механическую. При вертикальном движении вниз поршень через шатун толкает коленчатый вал, заставляя его вращаться. Образовавшийся крутящий момент передается на ведущие колеса автомобиля, которые и приводят машину в движение.

Объем в промежутке между ВМТ и НМТ называется рабочим объемом цилиндра. Если суммировать объем камеры сгорания (как указывалось, так называется пространство над ВМТ) и рабочий объем цилиндра, получится полный объем цилиндра. Сумма полных объемов всех цилиндров называется рабочим объемом двигателя.

По такому принципу работает двигатель внутреннего сгорания современного автомобиля. Далее рассмотрено, что представляет собой рабочий цикл двигателя внутреннего сгорания.