Управление нагрузкой двигателей с искровым зажиганием

В двигателях с гомогенным зарядом топлива нагрузка регулируется путем изменения массы впрыскиваемого топлива. Соответствующий массовый расход воздуха, требуемый для работы при λ = 1, регулируется путем изменения положения дроссельной заслонки. Этот процесс известен под названием количественного контроля. При работе в диапазоне частичных нагрузок это вызывает индукционное дросселирование, оказывающее неблагоприятное влияние на общий к.п.д. двигателя. Этот недостаток может быть частично скомпенсирован за счет изменения синхронизации клапанов. Типичные меры включают опережение или запаздывание момента закрытия впускного клапана, уменьшение высоты подъема клапана или запаздывание момента закрытия выпускного клапана.

В качестве альтернативной меры, с целью снижения дросселирования, возможно использование рециркуляции отработавших газов. На бензиновых двигателях с турбонаддувом скорость воздушного потока и, соответственно, массовый расход топлива регулируются в верхнем диапазоне нагрузок, как правило, путем изменения положения регулятора давления наддува на турбонагнетателе (см. «Турбонагнетатели отработавших газов» ), В двигателях с послойным зарядом топлива нагрузка регулируется путем изменения массы впрыскиваемого топлива. Это называется качественным контролем. Изменение состава топливовоздушной смеси по признаку однородности/неоднородности в диапазоне средних нагрузок требует сложных инженерных решений и увеличения расходов на разработки.

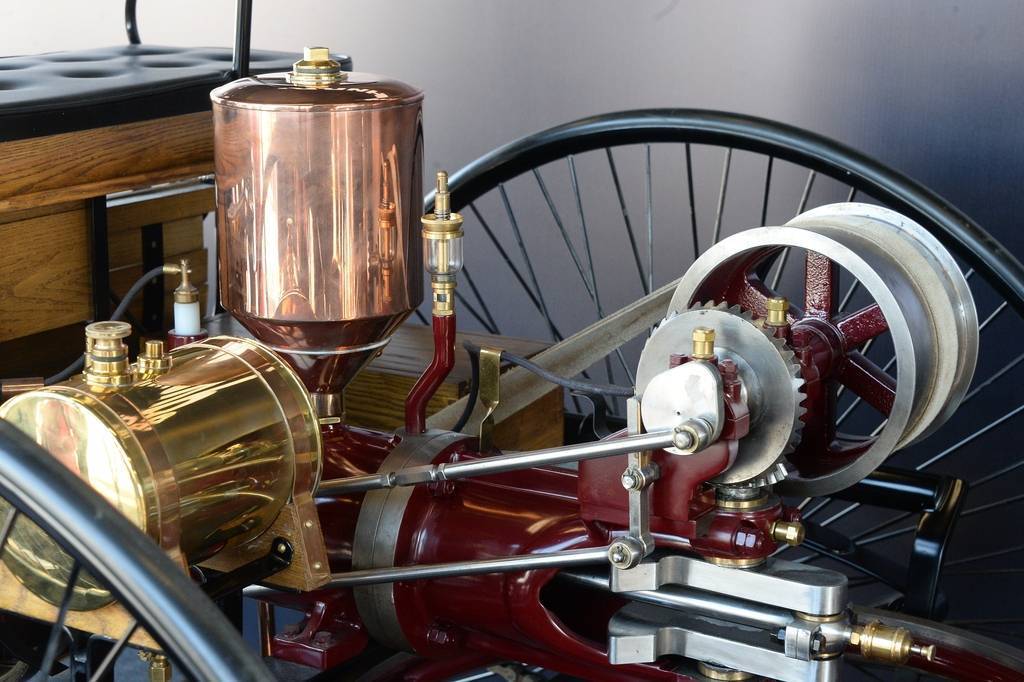

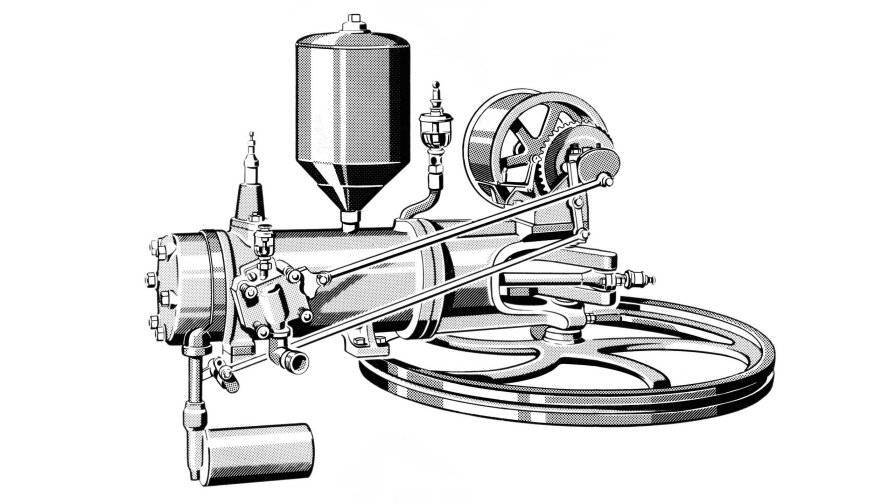

????Циклы двигателя

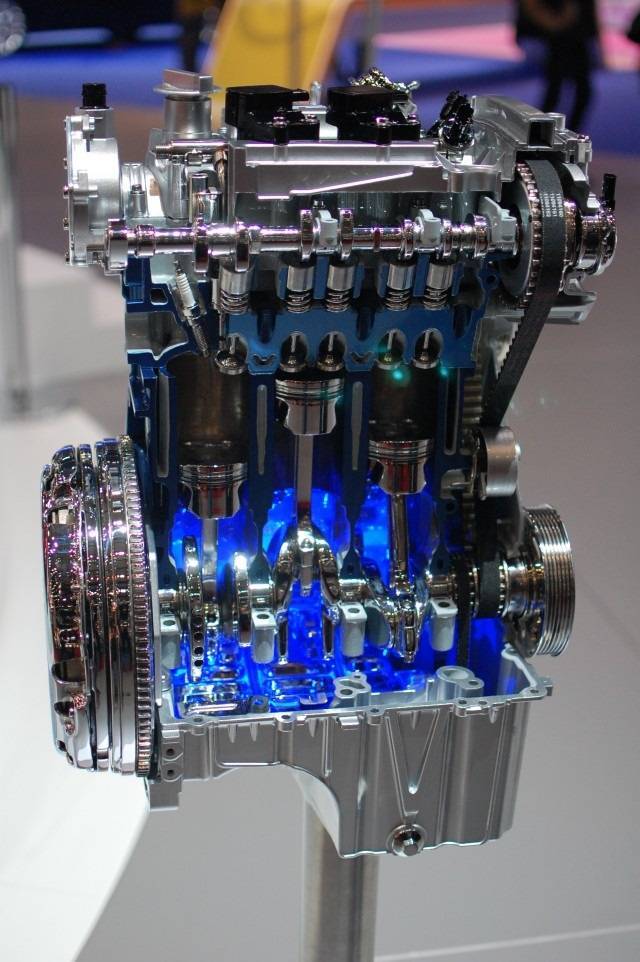

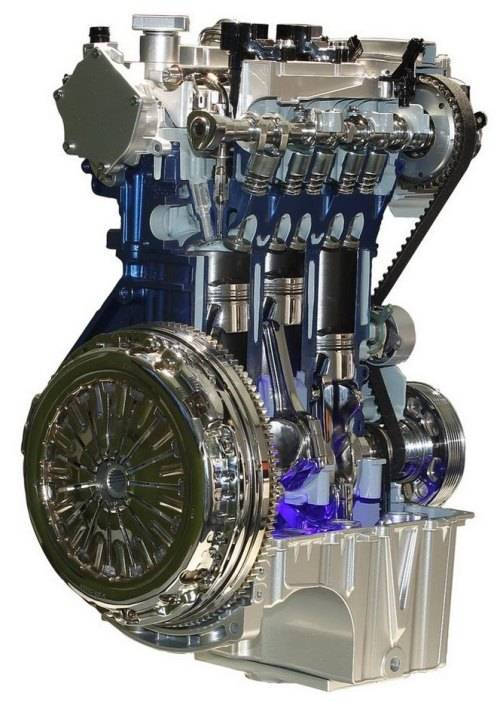

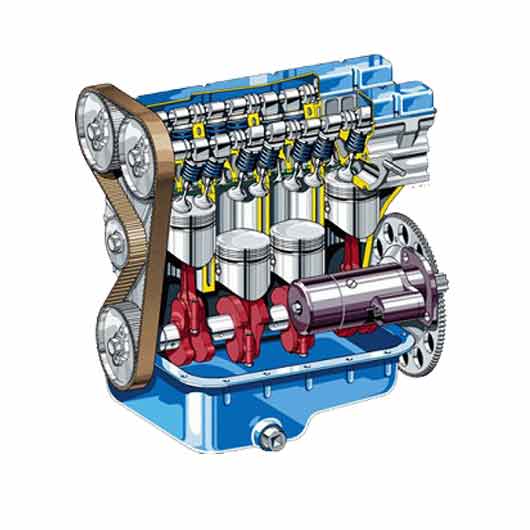

Под циклом подразумеваются действия, которые повторяются в отдельном цилиндре. Четырехтактный мотор оснащается механизмом, который обеспечивает срабатывание каждого из этих циклов.

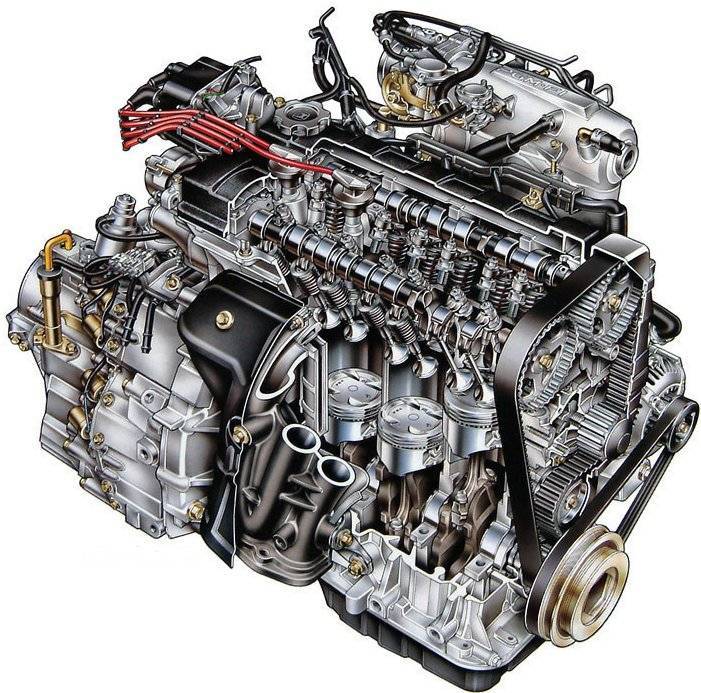

В ДВС поршень выполняет возвратно-поступательные движения (вверх/вниз) по цилиндру. Шатун и кривошип, закрепленный на нем, преобразует эту энергию во вращение. Во время одного действия – когда поршень доходит от нижней точки до верхней и обратно – коленчатый вал делает один оборот вокруг своей оси.

Чтобы этот процесс происходил постоянно, в цилиндр должна поступать воздушно-топливная смесь, она должна в нем сжиматься и воспламеняться, а также должны удаляться продукты горения. Каждый из этих процессов происходит за один оборот коленвала. Эти действия называются тактами. Всего в четырехтактнике их четыре:

- Впуск или всасывание. На этом такте в полость цилиндра всасывается воздушно-топливная смесь. Она поступает через открытый впускной клапан. В зависимости от типа топливной системы бензин смешивается с воздухом во впускном коллекторе или непосредственно в цилиндре, как, например, у дизелей;

- Сжатие. В этот момент как впускной, так и выпускной клапаны закрыты. Поршень идет вверх благодаря провороту коленвала, а он вращается за счет выполнения других тактов в смежных цилиндрах. В бензиновом моторе ВТС сжимается до нескольких атмосфер (10-11), а в дизеле – более 20атм.;

- Рабочий ход. В момент, когда поршень остановится в самом верху, сжатая смесь зажигается при помощи искры от свечи зажигания. В дизельном агрегате этот процесс несколько отличается. В нем воздух так сильно сжимается, что его температура подскакивает до значения, при котором солярка загорается самостоятельно. Как только происходит взрыв смеси топлива и воздуха, высвободившейся энергии некуда деваться, и она перемещает поршень вниз;

- Выпуск продуктов горения. Чтобы камера наполнилась свежей порцией горючей смеси, газы, образовавшиеся в результате воспламенения, необходимо удалить. Это происходит в следующем такте, когда поршень идет вверх. В этот момент открывается выпускной клапан. При достижении поршнем верхней мертвой точки цикл (или совокупность тактов) в отдельном цилиндре замыкается, и процесс повторяется.

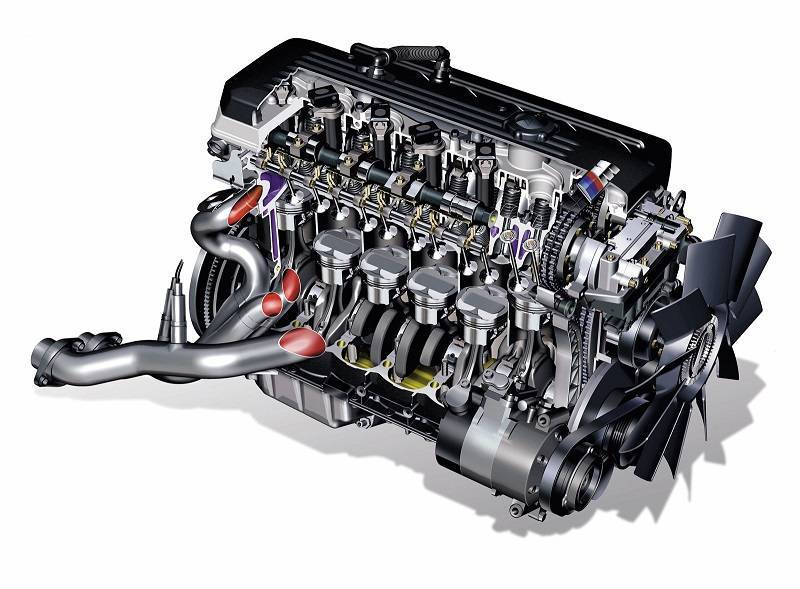

Принцип работы многоцилиндровых двигателей

На автомобилях устанавливают многоцилиндровые двигатели. Чтобы многоцилиндровый двигатель работал равномерно, такты расширения должны следовать через равные углы поворота коленчатого вала (т. е. через равные промежутки времени).

Последовательность чередования одноименных тактов в цилиндрах называют порядком работы двигателя. Порядок работы большинства четырехцилиндровых двигателей 1-3-4-2 или 1-2-4-3. Это означает, что после рабочего хода в первом цилиндре следующий рабочий ход происходит в третьем, затем в четвертом и, наконец, во втором цилиндре. Определенная последовательность соблюдается и в других многоцилиндровых двигателях.

????Преимущества и недостатки ДВС

На сегодняшний день оптимальный вариант двигателей для механических транспортных средств – ДВС. Среди преимуществ таких агрегатов можно выделить:

- простота в ремонте;

- экономичность для дальних поездок (зависит от его объема);

- большой рабочий ресурс;

- доступность для автомобилиста среднего достатка.

Идеального мотора пока еще не создали, поэтому данные агрегаты имеют и некоторые недостатки:

- чем сложнее агрегат и сопутствующие системы, тем дороже их обслуживание (пример – моторы EcoBoost);

- требует тонкую настройку системы подачи топлива, распределения зажигания и других систем, что требует определенных навыков, иначе мотор будет работать не эффективно (или вообще не заведется);

- больший вес (по сравнению с электрическими двигателями);

- износ кривошипно-шатунного механизма.

Несмотря на оснащение многих ТС другими типами моторов («чистые» автомобили, работающие от электротяги), ДВС еще долгое время будут сохранять конкурентные позиции благодаря своей доступности. Гибридные и электрические версии авто набирают популярность, однако из-за дороговизны таких ТС и стоимости их обслуживания они пока не доступны рядовому автомобилисту.

Распространенные вопросы:

2012 год: двигатель с высокой степенью сжатия – воспламенение бензина от сжатия

Наука не стоит на месте. Если бы наука не развивалась, то сегодня мы бы до сих пор жили в Средневековье и верили в колдунов, гадалок и что земля плоская (хотя сегодня все равно есть немало людей, которые верят в подобную чушь).

Не стоит на месте наука и в автопромышленности. Так, в 2012 году в мире появилась очередная прорывная технология, которая, возможно, совсем скоро перевернет весь автомир.

Речь идет о двигателях с высокой степенью сжатия.

Мы знаем, что чем меньше сжимать воздух и топливо внутри двигателя внутреннего сгорания, тем меньше мы получим энергии в тот момент, когда топливная смесь воспламеняется (взрывается). Поэтому автопроизводители всегда старались делать двигатели с немаленькой степенью сжатия.

Но есть проблема: чем выше степень сжатия, тем больше риска самовоспламенения топливной смеси.

Поэтому, как правило, ДВС имеют определенные рамки в степени сжатия, которая на протяжении всей истории автопромышленности была неизменяемой. Да, каждый двигатель имеет свою степень сжатия. Но она не меняется.

В 1970-х годах в мире был распространен неэтилированный бензин, который при сгорании дает огромное количество смога. Чтобы как-то справиться с ужасной экологичностью, автопроизводители начали использовать V8 моторы с низким коэффициентом сжатия. Это позволило снизить риск самовоспламенения топлива низкого качества в двигателях, а также повысить их надежность. Дело в том, что при самовоспламенении топлива двигатель может получить непоправимый урон.

Но затем при массовом появлении электронного впрыска автопроизводители с помощью компьютера стали применять различные настройки, автоматически регулирующие качество топливной смеси, что позволило существенно улучшить экономичность двигателей и снизить уровень вредных веществ в выхлопе. Но главное, что удалось сделать с помощью компьютерных настроек и регулировки топливной смеси, – это снизить до минимума риск самовоспламенения топлива. В итоге со временем стало невыгодно использовать большие мощные моторы с низкой степенью сжатия. Так автопромышленность ввела новую моду – уменьшение количества цилиндров. Чтобы сохранить мощность в моторах, автопроизводители стали использовать турбины. Но главное – благодаря электронике, которая управляет качеством топливной смеси, автопроизводители снова могут создавать моторы с большой степенью сжатия, не опасаясь самовоспламенения топлива.

Но в 2012 году компания Mazda удивила весь мир, представив фантастический мотор SKYACTIV-G, который имеет невероятно высокий коэффициент сжатия для серийного двигателя. Степень сжатия этого мотора составляет 14:1. Это позволяет мотору извлекать энергию почти из каждой капли бензина без образования смога.

Следующим шагом для Mazda стал новый мотор SKYACTIV-X, который использует контролируемое зажигание (система SPCCI). Благодаря этой системе появилась возможность воспламенять бензин практически за счет одного только сжатия. То есть как в дизельных моторах. Также в двигателях SKYACTIV-X есть возможность воспламенять топливо обычным образом. Причем электроника автоматически выбирает, как выгоднее воспламенять бензин в камере сгорания. Все зависит от потребностей водителя и условий движения.

Например, если вам нужна сила (крутящий момент), то двигатель SKYACTIV-X будет воспламенять топливо от силы сжатия (почти как дизель). Если вам нужна мощность, то мотор с высокой степенью сжатия будет воспламенять топливо обычным образом. Причем реально для придания мощности будет использована последняя капля бензина.

Даже спустя столетие и даже с появлением альтернативных видов топлива, а также с появлением электрокаров двигатели внутреннего сгорания остаются главными силовыми агрегатами в автопромышленности. И несмотря на то что многие эксперты считают, что ДВС изжил себя и в скором времени должен исчезнуть из автомира, нам кажется, что двигатель внутреннего сгорания еще не развился до конца. Также мы считаем, что мир в ближайшие 100 лет все равно не будет готов полностью отказаться от ДВС, работающих на бензине.

И кто его знает, что нам подготовят автомобильные компании в ближайшем будущем. Ведь их инженеры не зря получают бутерброды с черной икрой. Вполне возможно, что уже скоро очередной автопроизводитель удивит нас какой-нибудь новой технологией в ДВС.

Образование смеси в бензиновых двигателях

В основном приготовление однородной смеси осуществляется на двигателях с искровым зажиганием, т.е. всасываемый воздух полностью смешивается с испаряемым и распыленным топливом во время тактов впуска и сжатия. Превосходная испаряемость бензина позволяет впрыскивать его во впускной трубопровод. С другой стороны, современные двигатели с послойным распределением заряда топлива характеризуются частично гетерогенным смесеобразованием.

На процесс смесеобразования оказывают значительное влияние условия испарения топлива, давление впрыска, движение заряда топлива в цилиндре и время, необходимое для гомогенизации смеси. В сущности, смесеобразование связано с взаимодействием двух процессов: испарение капелек топлива, вызванного разностью температур (см. рис. «Испарение топлива» ) и их расщепления под действием аэродинамических сил (см. рис. «Образование капель топлива» ). Здесь различают впрыск топлива во впускной трубопровод и прямой впрыск топлива (см. табл. «Приготовление рабочей смеси в двигателях с искровым зажиганием» ).

Впрыск топлива во впускной трубопровод

В случае впрыска топлива во впускной трубопровод перед впускным клапаном создается пленка топлива, масса которой уменьшается по мере возрастания скорости движения воздуха. Эта скорость движения воздуха линейно изменяется в зависимости от скорости вращения двигателя. Вследствие низкой температуры и неполного испарения топлива во впускном трубопроводе с образованием в результате топливной пленки, впрыск топлива во впускной трубопровод происходит при очень низком давлении впрыска, менее 10 бар.

Динамика поведения сцепленной со стенками впускного трубопровода пленки и механизмы, действующие во время испарения, являются одними из главных причин неточного дозирования топлива, прежде всего во время работы двигателя в переходных режимах. Внутренней части цилиндра достигают только капли топлива малого размера, захваченные потоком воздуха (см. рис. «Образование капель топлива» ). Типичный диаметр капель составляет 30 мкм. Ускорение капель пропорционально скорости движения капель относительно воздуха в зависимости от их диаметра.

Очень высокая степень турбулентности и высокие скорости потока дают очень хорошее смесеобразование. По мере развития процесса испаряются оставшиеся капли топлива малого размера. Топливо приобретает температуру смеси (см. рис. «Испарение капель топлива» ), и происходит гомогенизация смеси. За счет оптимальной конструкции камеры сгорания предотвращается интенсивный контакт топлива с ее стенками, всегда приводящий к риску конденсации.

Прямой впрыск топлива

В системах прямого впрыска топлива (бензина) механизмы смесеобразования в зазоре клапана не используются. Поэтому здесь требуется более высокое давление впрыска, от 50 до 100 бар. Для обеспечения достаточного для гомогенизации времени впрыск производится не позже момента достижения поршнем нижней мертвой точки.

Затем впрыснутая смесь сжимается, в зависимости, прежде всего, от положения дроссельной заслонки и степени сжатия двигателя до уровня давления от 10 до 40 бар. Это соответствует уровню температуры от 300 до 500 °С, в зависимости, прежде всего, от степени сжатия. В гетерогенных процессах впрыск производится только в конце фазы сжатия.

Преимущество прямого впрыска топлива заключается в его точном дозировании. Процесс испарения топлива в камере сгорания также требует надлежащего охлаждения заряда топлива в цилиндре. Это позволяет повысить степень сжатия примерно на одну единицу, что дает повышение к.п.д. двигателя.

Во всех процессах сгорания окисление топлива происходит только в конце фазы сжатия и в начале фазы расширения.

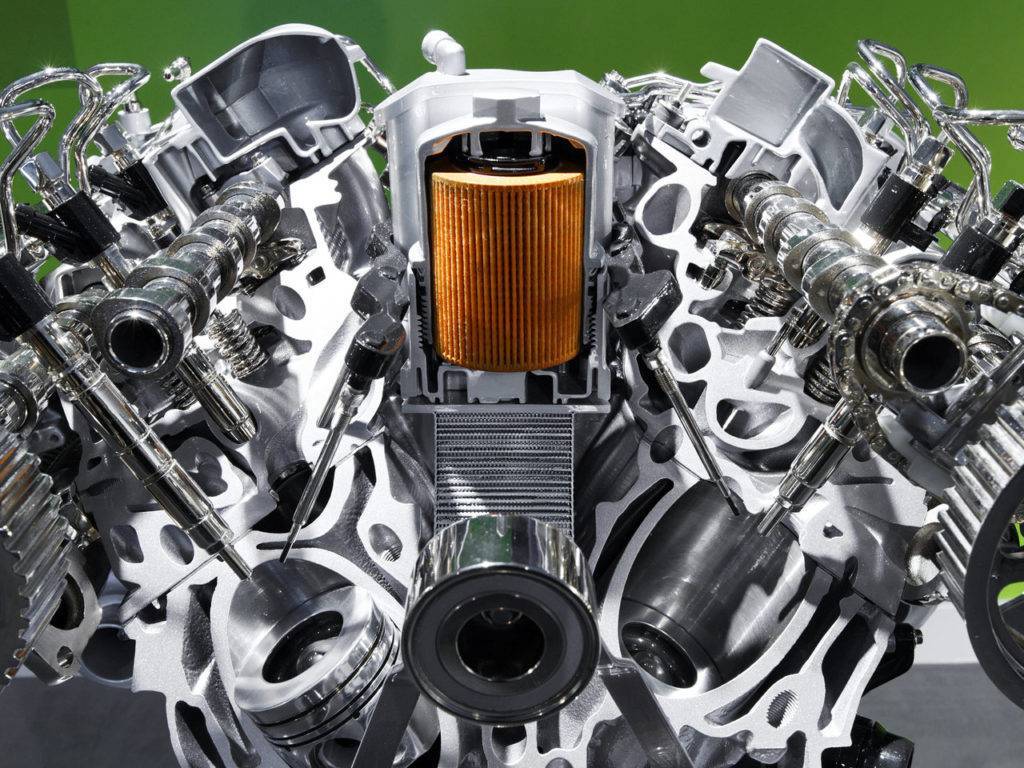

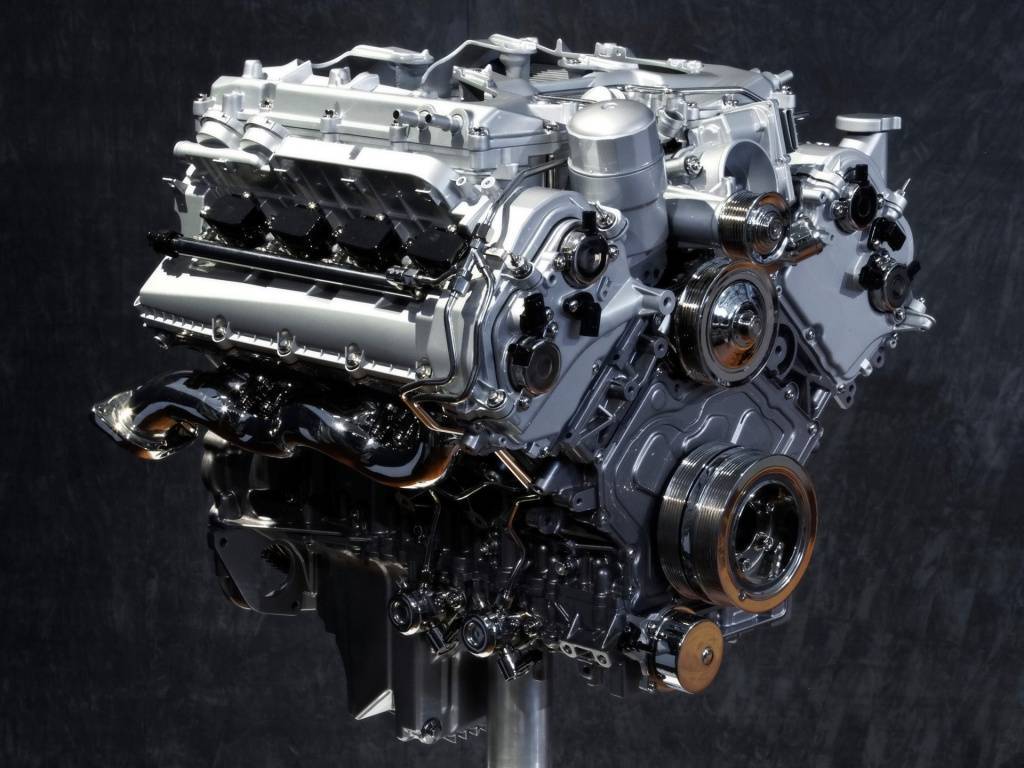

Двигатель V-типа (V-образный силовой агрегат)

V-образный двигатель разделяет все цилиндры на две группы друг напротив друга под определенным углом. В итоге мотор образует плоскость под углом. Если посмотреть на этот тип двигателя со стороны, то он будет иметь V-образную форму. V-образные двигатели имеют небольшую высоту и длину. Этот тип моторов удобнее размещать в автомобиле по сравнению с обычными рядными моторами, которые по своим размерам гораздо больше.

В настоящее время во многих автомобилях среднего и люкс-класса используются V-образные двигатели. Чаще всего это 6-цилиндровые силовые агрегаты. Например, такие двигатели стоят на Volkswagen Passat, Audi A6 и Mercedes E-класса AMG.

Бензин против Дизеля: в чем разница.

На базовом уровне современные двигатели внутреннего сгорания работают по принципу четырех простых шагов (тактов), т.е.- всасывание, сжатие, воспламенение и выхлоп. Эти циклы снова и снова периодически повторяются когда двигатель находится в рабочем состоянии. Таким образом создается крутящий момент который передается на трансмиссию, а далее уже на колеса. Причем эти такты работы двигателя не зависят от конкретного типа используемого мотора, будь это дизельный или бензиновый двигатель. Но у этих двух моторов имеются определенные различия, в том как они выполняют данные циклы работы.

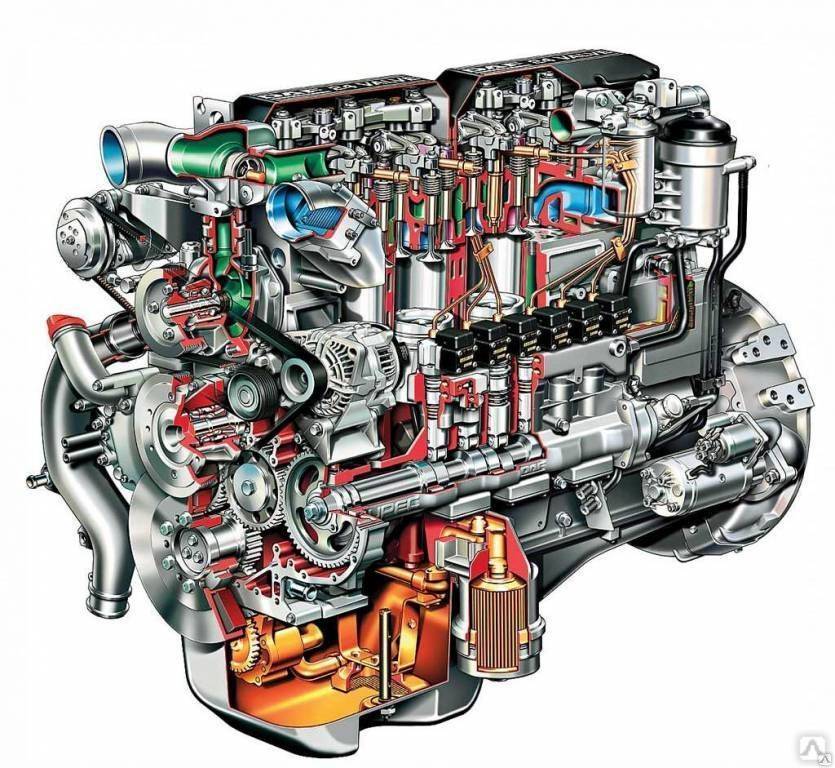

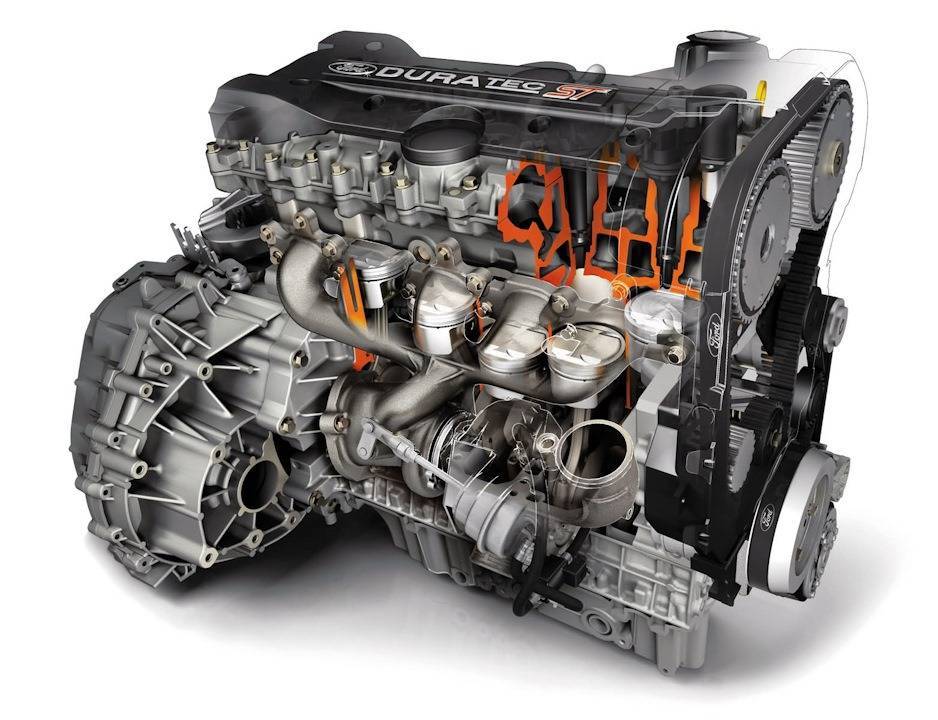

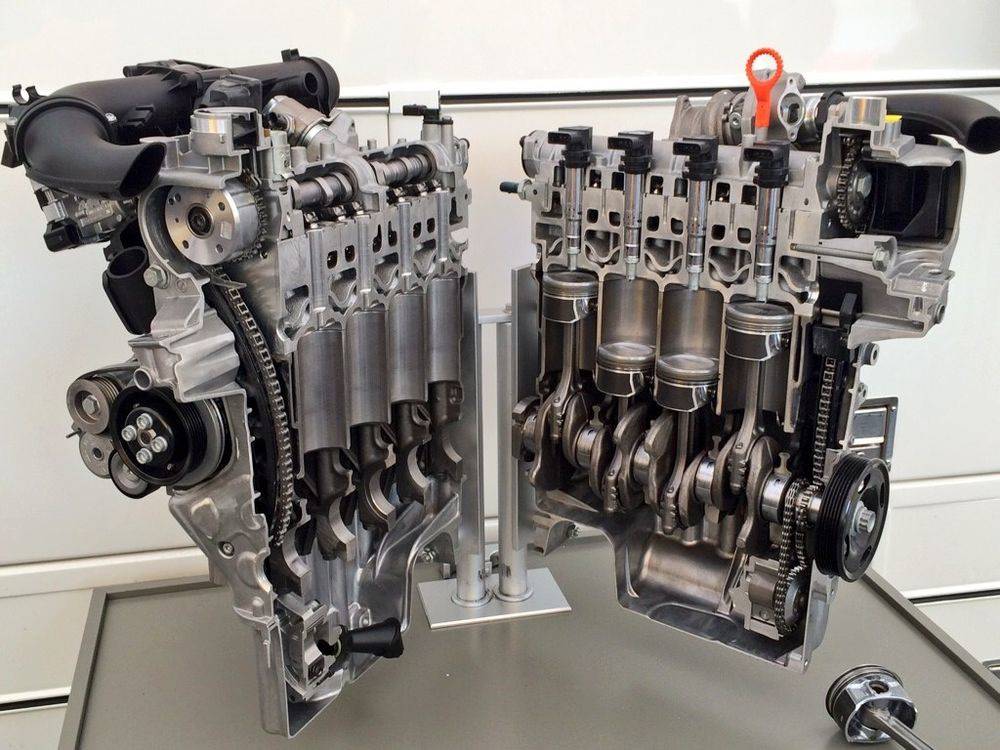

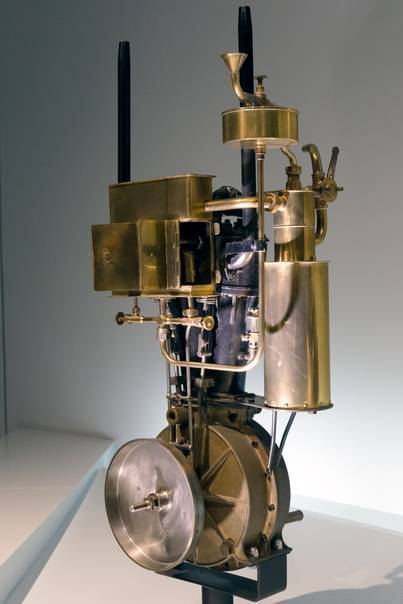

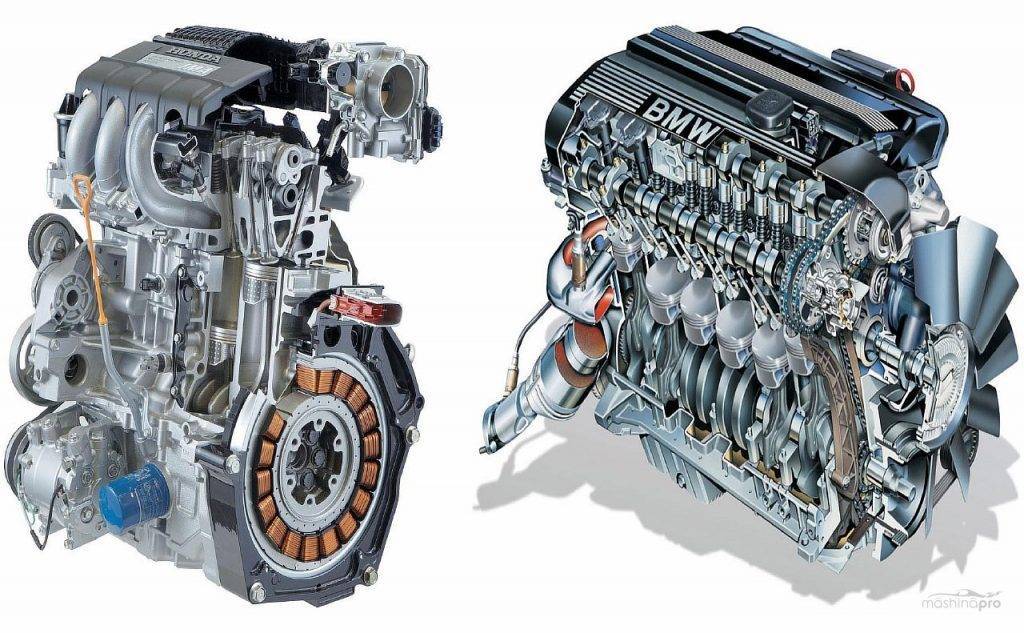

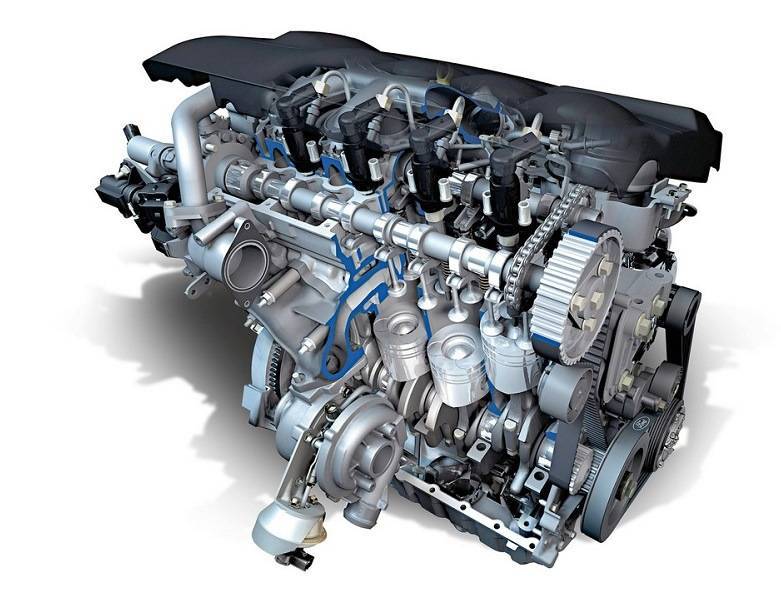

Конструкция моторов внутреннего сгорания

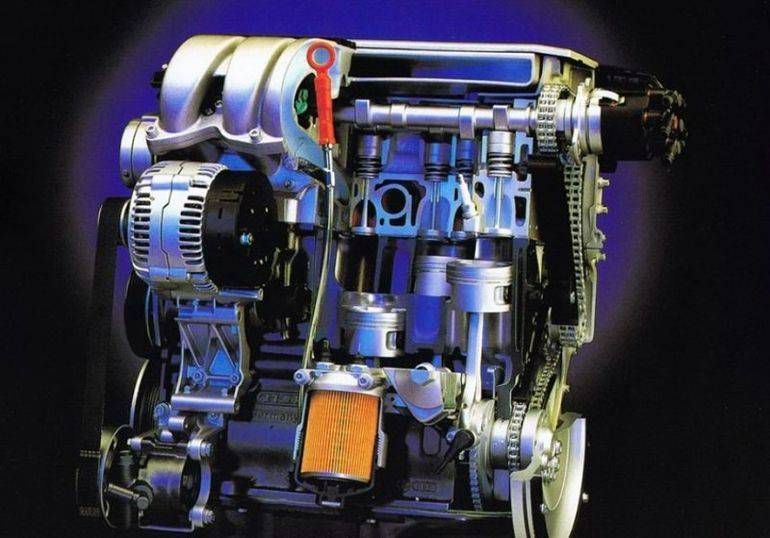

«Сердце» любого авто состоит из двух частей – блока цилиндров и головки (ГБЦ). Первый представляет собой литой корпус из чугуна либо алюминия с каналами для смазки и охлаждающей жидкости. По оси блока сделаны отверстия большого диаметра – цилиндры (4 или 6 шт.) со стальными гильзами, внутри которых движутся поршни.

Устройство ДВС нельзя назвать слишком сложным. Если досконально разобраться в расположении и роли основных деталей, многое становится понятно. Блок цилиндров служит базой для крепления следующих элементов:

- снизу на подшипниках скольжения прикручен коленчатый вал, сообщающийся с трансмиссией (коробкой передач);

- на идентичных подшипниках к коленвалу крепятся шатуны – их число равняется количеству цилиндров;

- на концах шатунов посредством пальцев закреплены поршни с тремя кольцами каждый, первое – маслосъемное, оставшиеся два – компрессионные;

- на одном конце коленчатого вала установлен зубчатый маховик для вращения стартером, на втором – шкив, приводящий в движение газораспределительный механизм и прочие агрегаты;

- снизу к отдельному фланцу прикручен масляный насос, подающий моторную смазку в каналы двигателя;

- нижняя часть блока закрыта поддоном картера, где содержится основной запас масла;

- со стороны шкива в корпус вмонтирована помпа – насос, обеспечивающий циркуляцию охлаждающей жидкости.

Сверху к блоку прикручена алюминиевая головка цилиндров, уплотнением данного соединения служит специальная прокладка. На нижней плоскости детали выполнены углубления – камеры сгорания – с отверстиями для клапанов и свечей зажигания. Строение ГБЦ двигателя включает такие элементы:

- кулачковый распределительный вал, крутящийся на подшипниках скольжения, стоит на верхней части головки;

- в отверстиях камер сгорания установлены впускные и выпускные клапаны тарельчатого типа, удерживаемые пружинами;

- между кулачками распредвала и штоками клапанов предусмотрены компенсаторы, автоматически регулирующие тепловые зазоры;

- на конце распределительного вала закреплен шкив, сообщающийся с главной шестерней коленвала посредством ременной либо цепной передачи;

- сверху газораспределительный механизм закрыт клапанной крышкой, оснащенной горловиной для заливки масла.

К газораспределительному механизму относятся клапаны, гидрокомпенсаторы и распредвал с цепной (ременной) передачей.

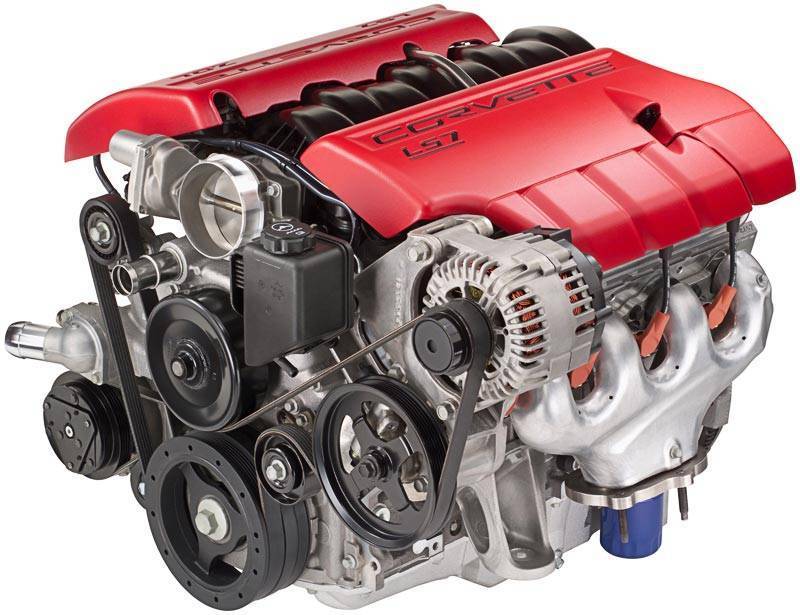

Факторы, влияющие на мощность ДВС

На мощность моторов внутреннего сгорания оказывают влияние:

- Объем цилиндра и индикаторное давление на поршень. По мере увеличения параметров происходит рост габаритов и массы силовой установки.

- Качество наполнения камеры сгорания рабочей смесью. Для улучшения характеристики используют 4- и 5-клапанные схемы газораспределения.

- Число тактов. Наибольшую теоретическую отдачу имеют 2-тактные моторы, но из-за потерь части рабочей смеси преимущество над 4-тактными моторами не превышает 60%. На машинах схема с 2 тактами не используется из-за невозможности соблюдения экологических требований и высокого расхода топлива.

- Частота вращения коленчатого вала. По мере наращивания возрастает мощность.

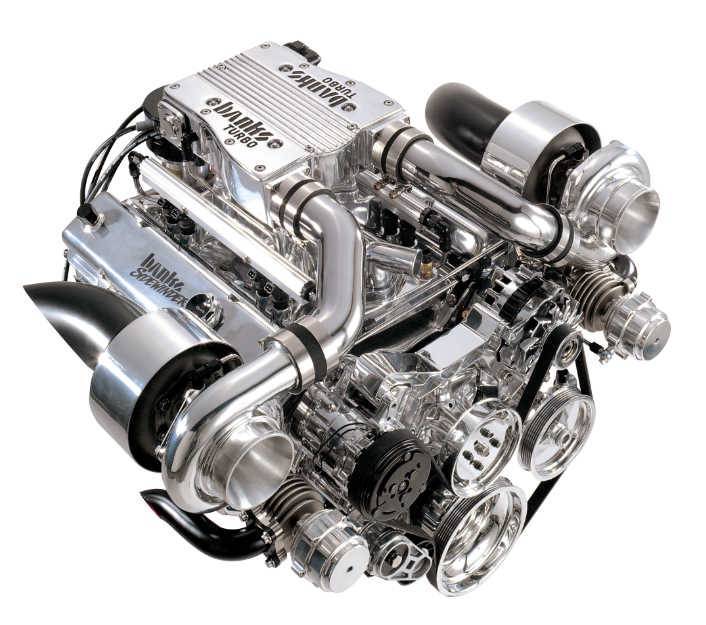

- Плотность подаваемого воздуха. Для повышения параметра применяют компрессоры.

Советы и рекомендации

Итак, если вы не знаете, как выбрать двигатель для автомобиля, приведенная выше информация позволяет ответить на ряд основных вопросов. Определившись с типом агрегата (бензин или дизель), необходимо также учитывать отдельные особенности того или иного ДВС.

Одной из важнейших характеристик является мощность (ее должно хватать), причем также нужно обращать внимание на то, как она достигается, путем увеличения рабочего объема и использования большого количества клапанов на цилиндр или же за счет турбонаддува. Если двигатель атмосферный, тогда ресурс такого ДВС больше, что особенно актуально при покупке авто с пробегом

По этой же причине следует помнить, что V-образные двигатели хотя и бывают атмосферными, при этом они намного сложнее рядных. Более того, ремонт и обслуживание зачастую оказывается на том же уровне или даже дороже турбомоторов. Если же говорить об оппозитных силовых агрегатах, следует учитывать их небольшую распространенность и другие сложности.

Кстати, что касается механизма газораспределения, отдельно нужно обращать внимание на то, какой привод имеет конкретный двигатель. Дело в том, что моторы бывают с цепным и ременным приводом ГРМ

Если коротко, цепь принято считать более надежным решением с увеличенным ресурсом. При этом обслуживать цепной привод все равно нужно, а производить замену цепи ГРМ, успокоителей и натяжителей цепи достаточно дорого.

Ремень конструктивно проще, стоимость обслуживания такого привода заметно дешевле цепи. Но менять его нужно чаще, параллельно следует устанавливать и новые ролики (обводной, натяжной). Если говорить о надежности, для исключения риска обрыва ремня ГРМ его нужно менять каждые 50-60 тыс. км пробега.

Однако в последнее время для удешевления конструкции и снижения веса и размеров ДВС многие автопроизводители стали устанавливать «облегченные» однорядные цепи. Это значит, что обрыв такой цепи уже через 100-120 тыс. км. вполне реален. Другими словами, каждые 100 тыс. цепь также желательно менять.

Главным плюсом цепи однозначно можно считать только то, что она редко рвется неожиданно, в отличие от ремня. При износе и ослаблении цепь сначала шумит, что и указывает водителю на необходимость обслуживания элемента. В случае с ремнем обрыв может произойти внезапно, а результатом обрыва, причем как ремня, так и цепи, обычно является то, что в двигателе гнет клапана.

Получается, при выборе того или иного двигателя необходимо учитывать, какой привод ГРМ имеет конкретный мотор. Если планируется покупка авто с пробегом от 100 тыс. км. и больше, причем силовой агрегат имеет цепь, тогда в большинстве случаев следует быть готовым к ощутимым дополнительным расходам на замену цепи.

Принцип работы двигателя

Из-за низкой производительности и высокого расхода топлива 2-тактных двигателей практически все современные двигатели производят с 4-тактными циклами работы:

- Впуск топлива;

- Сжатие топлива;

- Сгорание;

- Вывод отработанных газов за пределы камеры сгорания.

Точка отсчета — положение поршня вверху (ВМТ — верхняя мертвая точка). В данный момент впускное отверстие открывается клапаном, поршень начинает движение вниз и засасывает топливную смесь в цилиндр. Это первый такт цикла.

Во время второго такта поршень достигает самой нижней точки (НМТ — нижняя мертвая точка), при этом впускное отверстие закрывается, поршень начинает движение вверх, из-за чего топливная смесь сжимается. При достижении поршнем максимальной верхней точки топливная смесь сжата до максимума.

Третий этап – это поджигание сжатой топливной смеси с помощью свечи, которая испускает искру. В результате горючий состав взрывается и толкает поршень с большой силой вниз.

На заключительном этапе поршень достигает нижней границы и по инерции возвращается к верхней точке. В это время открывается выпускной клапан, отработанная смесь в виде газа выходит из камеры сгорания и через выхлопную систему попадает на улицу. После этого цикл, начиная с первого этапа, повторяется снова и продолжается в течение всего времени работы двигателя.

Описанный выше способ является универсальным. По такому принципу построена работа практически всех бензиновых моторов. Дизельные двигатели отличаются тем, что там нет свеч зажигания – элемента, который поджигает топливо. Детонация дизельного топлива осуществляется благодаря сильному сжатию топливной смеси. При такте «впуск» в цилиндры дизеля поступает чистый воздух. Во время такта «сжатие» воздух нагревается до 600О С. В конце этого такта в цилиндр впрыскивается определенная порция топлива, которое самовоспламеняется.

Компановка двигателя

4-хтактные дизельные двигатели отличаются не только строением камеры сгорания, но и количеством цилиндров и их взаимным расположением. Понятно, что чем больше цилиндров, тем мощнее двигатель и тем он больше по размерам. Разные варианты компоновки позволяют уменьшить его габариты. В зависимости от расположения цилиндров двигатели могут быть:

1. Рядный.

Все цилиндры располагаются в ряд. Такая конструкция двигателей самая простая, детали к ним имеют несложную технологию производства.

2. V- образный двигатель.

2. V- образный двигатель.

Цилиндры в таком двигателе расставлены в форме буквы V, в двух плоскостях, двумя рядами под углом 600 или 900. Образовавшийся между ними угол – это угол развала. Плюсом такого двигателя является мощность. Его габариты могут быть уменьшены за счет смещения в развал других важных компонентов. Его длина меньше, а ширина больше. Но из-за сложности таких конструкций бывает непросто определить центр их тяжести.

3. Оппозитные двигатели (маркировка В).

Они относительно уравновешены, для уменьшения вибрации все элементы располагают симметрично. Их конструктивная особенность – центральное крепление вала на жестком блоке. Это так же влияет на степень вибрации. Угол развала составляет 1800.

4. Рядно-смещенные агрегаты (маркировки VR).

Данную компоновку отличает малый угол развала (150) V-образного двигателя в содружестве с рядным аналогом. Это позволяет уменьшить размеры продольного и поперечного агрегатов. Маркировка VR расшифровывается как V – образный, R — рядный.

5. W (или дубль V) — образный.

Самый сложный двигатель. Известен двумя видами компоновки.

1) Три ряда, угол развала большой.

2) Две компоновки VR. Они компактны, несмотря на большое количество цилиндров.

6. Радиальный (звездообразный) поршневой двигатель.

Имеет небольшой размер длины с плотным размещение нескольких штук цилиндров. Они располагаются вокруг коленчатого вала радиальными лучами с равными углами. Ее отличает от других наличие кривошипно-шатунного механизма. В данной конструкции один цилиндр выступает главным, остальные – прицепные – крепятся к первому по периферии. Недостаток: в состоянии покоя нижние цилиндры могут пострадать от протекания масла. Рекомендуют до начала запуска двигателя проверить, что в нижних цилиндрах масло отсутствует. В противном случае возможны гидроудар и поломка. Чтобы увеличить размер и мощность двигателя, достаточно удлинить коленчатый вал образованием нескольких рядов – звезд.