Процедура замены

Клапаны, как и сёдла, подвергаются серьёзным температурным нагрузкам. Из-за этого в процессе эксплуатации постепенно на них образуются различные дефекты. Это раковины, пригары, трещины и так далее. Ещё в ДВС могут проникать посторонние компоненты, способные нанести урон седлу. Такой вариант тоже нельзя исключать.

При перегреве головки, нередко возникает нарушение соосности седла, а также направляющей самого клапана. Отсюда и отсутствие необходимой герметичности.

Седло изнашивается неравномерно. Процесс происходит по кулачковой оси. Как итог, седло становится овальным, нарушая свою изначальную круглую форму.

Подобные дефекты устраняются за счёт шарошек, применения фрез и зенкеров. Затем идёт протирка. Имея в распоряжении специальные станки, правка седла выполняется быстро и в один заход. Даже притирка после этого не требуется. Но подобного оборудования в обычном гараже автовладельца точно нет. Поэтому приходится прибегать к альтернативным методам.

В том случае, когда износ седла действительно сильный и правка никак не поможет, тогда остаётся один вариант. Это замена детали. Устанавливается новое седло, которое обрабатывают, а затем нарезают соответствующую фаску под клапан.

Весь процесс замены условно разделён на несколько этапов:

- удаление старого седла;

- подготовка новой детали;

- установка;

- финишная обработка и подгонка под клапан.

Шлифовальные камни для обработки седел

Используются три основных типа колес. Все используются для сухой обработки седел. Грубый камень используется для быстрого удаления толстых слоев металла. Необходимость возникает при ремонте сильно изношенных седел или установке новых седел вставных клапанов. Необработанный камень иногда называют профилирующим камнем. После обработки седла профилирующим камнем поверхность седла доводится до требуемого класса чистоты с помощью отделочного камня. Он также используется для шлифования слегка изношенных чугунных седел. Камни седла из карбида используются для обработки седел вставных клапанов из огнеупорного материала из стеллита.

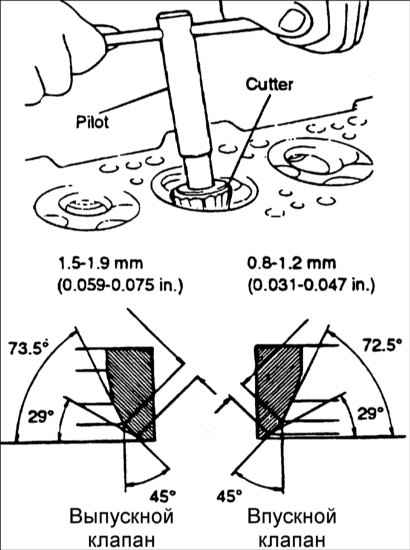

Шлифовальный круг должен иметь правильный диаметр и угол наклона рабочей поверхности. Диаметр шлифовального круга должен быть больше диаметра головки клапана, но не должен доходить до края камеры сгорания при обработке седла. Угол каменной рабочей поверхности должен соответствовать углу седла.

Замена седел

Процедура замены состоит из двух ответственных процедур: удаления старых деталей и монтажа новых.

Удаление старых посадочных элементов

Замена седел клапанов выполняется на демонтированной ГБЦ с разобранным газораспределительным механизмом. Удалить старое кольцо можно с использованием сварочного аппарата, если материал, из которого оно изготовлено, позволяет это сделать.

Для выполнения процедуры изготавливается съемник седел клапанов — берется старый ненужный клапан, тарелку которого необходимо проточить до размеров внутреннего диаметра седла.

После этого полученный инструмент утапливают в посадочное место, не доходя до края 2-3 мм и «прихватывают» сваркой в 2-3 местах. После клапан вместе с металлическим кольцом выбивают с обратной стороны молотком.

Важно! Процедура с использованием сварки может привести к некоторой деформации посадочного места. При этом стандартные седла будут иметь слабое закрепление, что может привести к их самопроизвольному демонтажу в процессе работы мотора. Требуются кольца увеличенного диаметра, которые не продаются в магазинах, а изготавливаются на заказ

Требуются кольца увеличенного диаметра, которые не продаются в магазинах, а изготавливаются на заказ.

Седло клапана, изготовленное из металлов, не подлежащих сварке, можно удалить путем вкручивания в него отрезка трубы, используемого как съемник седел клапанов. Для этого на внутренней поверхности кольца нарезается резьба. Аналогичную резьбу наносят на внешнюю поверхность подходящей по диаметру металлической трубы.

Берется старый клапан, который предварительно приваривают к торцу трубы в обратной положении. При этом ножка клапана проводится в предназначенное для нее отверстие, труба вкручивается в резьбу, после чего элемент удаляют постукиваниями по ножке.

Монтаж новых седел

Перед началом процедуры монтажа новых седел, посадочные места под них очищают от загрязнений. После ГБЦ следует равномерно нагреть до температуры, превышающей 100˚С. При этом металл расширяется, позволяя запрессовать кольцо.

Монтируемую деталь охлаждают с помощью жидкого азота. При его отсутствии можно использовать сочетание льда и ацетона, что позволяет снизить температуру металла до -70˚С. Размеры деталей подбирают таким образом, чтобы разница между диаметром посадочного места и кольца составляла не более 0.05-0.09 мм на холодных деталях.

Седло клапана запрессовывается с помощью специальной оправки или отрезка трубы подходящего диаметра. Деталь должна входить на посадочное место с небольшим усилием

При этом важно, чтобы кольцо встало без перекоса

После запрессовки и остывания ГБЦ следует проверить, не болтается ли элемент на посадочном месте. Если зазор отсутствует, а замененный элемент плотно держится на своем месте, процедуру его замены можно считать оконченной. Далее требуется прирезка седел клапанов с использованием шарошек.

Важно! При стандартной процедуре замены тарелки всех клапанов оказываются посажены достаточно высоко. Однако некоторые специалисты рекомендуют обрабатывать фаски таким образом, чтобы выпускные клапаны сидели несколько глубже нормального положения. Седло впускного клапана при этом оставляют в штатном положении

Седло впускного клапана при этом оставляют в штатном положении.

Замена седла клапана ВАЗ

В конструкции головки, главным элементом является седло клапана, понять это можно, детально изучив механизм работы клапана.

Главная задача седла состоит в сжатии клапана, таким образом, предотвращается возможность утечки газов, ведь контакт клапана с седлом необходимое условие работы всей системы.

Соприкосновение между деталями позволяет регулировать и отводить тепло от самой тарелки с большей эффективностью, происходит передача тепла, отходящего от клапана через само седло в ГБЦ, после чего происходит охлаждение жидкостью. В результате деятельности двигателя происходит износ некоторых деталей, в том числе приводящих к дефекту седла клапана. Происходящая разгерметизация нарушает полную теплоотдачу тарелки с седлом, после чего происходит поломка деталей полностью.

Поэтому герметичность соединений очень важная составляющая в таких вопросах, достичь такого эффекта возможно только при формировании соответствующего профиля для седла, контролирующий баланс износа деталей.

Как понять, что необходима замена седла клапана ВАЗ

Первым делом необходимо провести очистку седла и камеру двигателя, ведь под образовавшимся нагаром могут проявиться незаметные трещины. Также определить поломку камер можно по цвету, от других они будут отличаться. Поэтому по данным признакам можно определить износ седел и необходимость проведения ремонтных работ. Фактором для смены могут стать:

- Износ деталей является основной причиной замены. Проверить это возможно при помощи зенкования, при обнаружении невозможности доводки седла и его регулировании, необходимо принимать меры для смены.

- Перегар седел.

- Образование коррозии, чаще всего возникает она по наружному диаметру.

- Образование трещин в основании седла.

- При необходимости модернизации ГБЦ, которая включает в себя замену клапана или увеличение его диаметра.

Инструкция по смене клапана на авто марки ВАЗ

Для начала мы должны быть уверены, что замена необходима, весь процесс достаточно сложный, поэтому без специальных инструментов и знаний за него браться нет смысла.

Производить смену вы будете под свою ответственность, поэтому если у вас что-то не получится, придется обращаться в автовыкуп.

Первым делом производиться проверка герметичности ГБЦ, чтобы установить нет ли трещин, если все-таки вы их обнаружили, стоит сначала при помощи сварки их заделать, а только после растачивать седла.

Для извлечения седел понадобится станочное оборудование, после чего растачивать седло, пока оно не примет форму тонкого кольца, способного провернуться в гнезде. Аналогичных результатов мы добиваемся при помощи фрезы, установленной на дрель. Все работы выполняются аккуратно для предотвращения повреждений посадочного места.

При постановке нового седла используется натяг в 0,1-0,15 мм. По наружному диаметру. При этом разница температурных режимов составляет 180-200 градусов, для охлаждения седел применяется жидкий азот.

Если не будет нитрогена, можно использовать обычную холодильную камеру для охлаждения детали до 30 градусов. Далее запрессовывают очень быстро, чтобы температура не выровнялась. Для смены клапана необходимо при себе иметь:

- печку

- шарошки

- холодильную камеру

- штангециркуль

- молоток

- запрессовка

- сменные седла

Изымаем ГБЦ, промываем и очищаем от нагара и грязи. Готовим все необходимые инструменты.

Производим расчистку седла.

Изымаем старое седло.

… а также посадочное место.

Перед постановкой новых седел, необходимо их разместить в холодильную камеру.

После чего стоит нагреть часть гбц примерно до 200 градусов чтобы произвести прессовку.

Вынимаем седла помещенные в морозильную камеру.

Ставим седло для опрессовки.

Ждем пока детали остынут после чего вооружившись шарошками для седел вырезаем фаску.

Все то же самое проводим на других цилиндрах.

Шарошки для ремонта седел клапанов – инструкция для работы + видео » АвтоНоватор

Замена радиатора печки ваз 2114: как снять и поменять своими руками пошагово с фото и видео

Шарошки для ремонта седел клапанов являются необходимостью при работе с этим механизмом, потому что более удобного и точного инструмента не найти. Единственной альтернативой могут служить зенковки. Обо всем этом и о самом процессе ремонта мы поговорим в статье.

Устройство клапанного механизма – принцип работы и возможные неисправности

Клапаны используются для герметизации цилиндров двигателя в процессе газообмена. Принцип их работы заключается в обеспечении впуска смеси топлива и воздуха для дальнейшего её сжатия. После воспламенения и отработки газы попадают в систему выпуска, за это также отвечают клапаны. Этот механизм функционирует в агрессивных условиях двигателя внутреннего сгорания, постоянно подвергается большим динамическим нагрузкам, высоким скоростям движения и нагреву. Чтобы снизить быстрый износ ходовых частей данной детали, материалы изготовления чаще всего имеют высокую степень легирования никелем и хромом.

Устройство клапанного механизма имеет два главных составных элемента: это головка и стержень. Данные узлы авто бывают с тюльпанообразной, плоской и выпуклой головкой. На конце стержня есть конусные, фасонные или цилиндрические проточки для фиксации на них пружин. Основным проявлением неисправности клапанного механизма является потеря мощности двигателя, а также нестабильная работа мотора в целом. Неисправности такого типа происходят из-за залипания и появления зазора. Нагар также может стать причиной этой проблемы, он накапливается у самого клапана и препятствует его закрытию.

Ещё один признак неисправности – это повышенное выделение дыма во время выхлопа. А изношенный стержень и направляющая данного механизма станет причиной неестественной шумности двигателя.

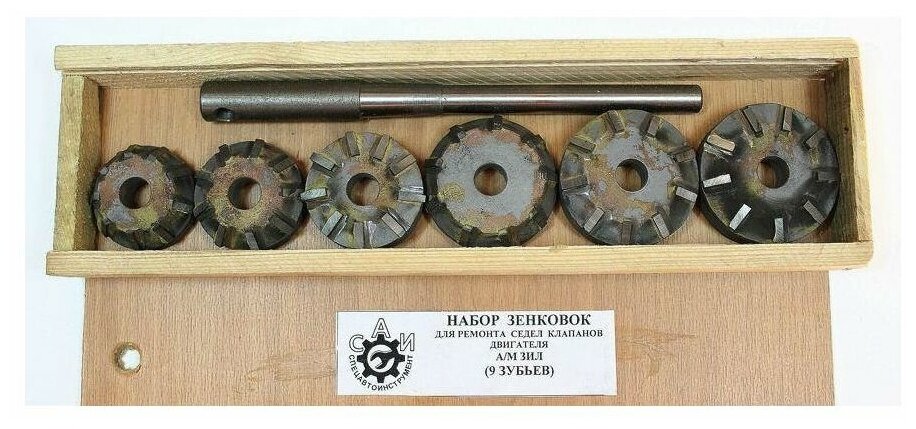

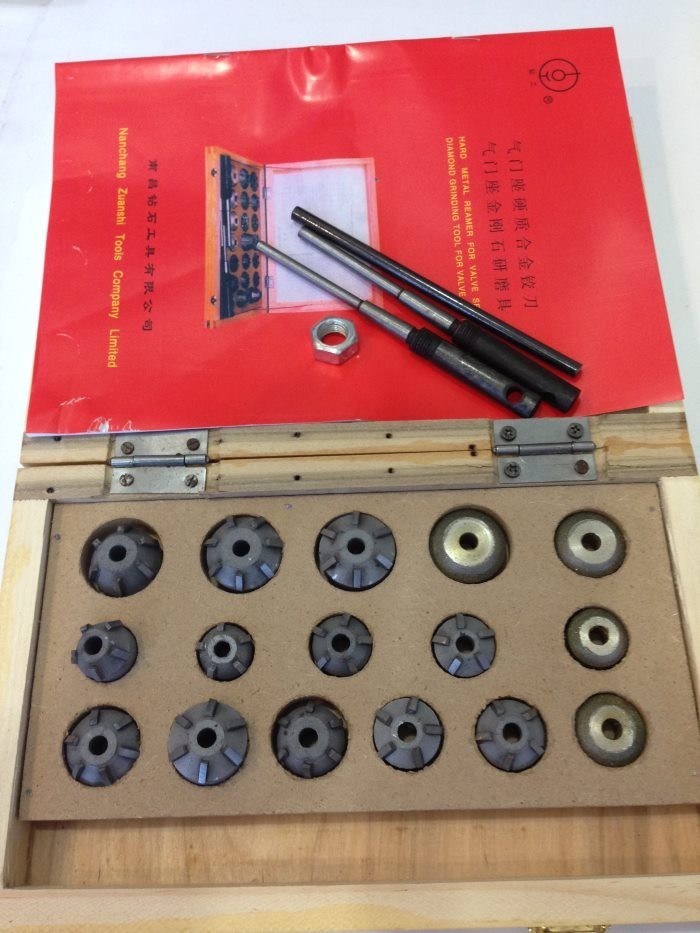

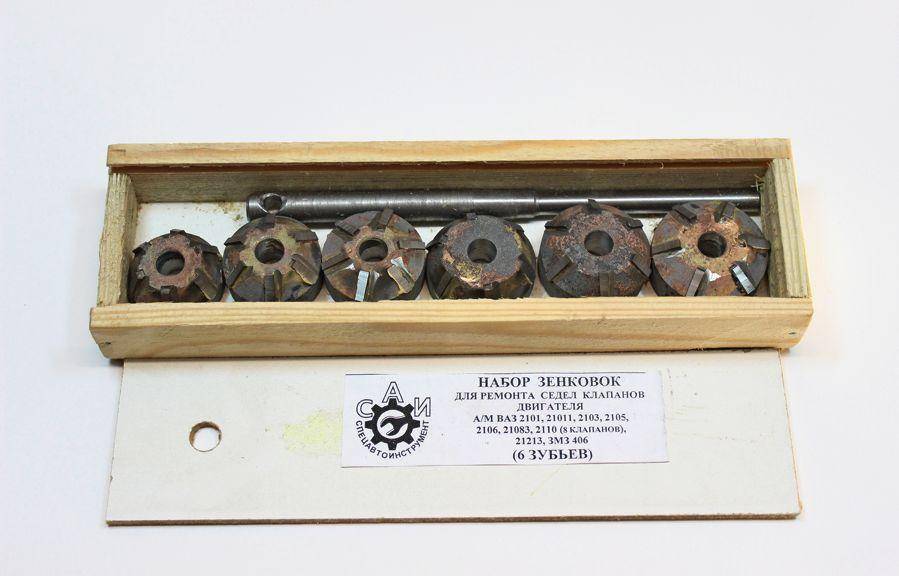

Зенковки и шарошки для ремонта седел клапанов – что выбрать?

Замена седел клапанов своими руками предусматривает наличие не только грубого инструмента, но и почти ювелирного – шарошки или зенкера. Эти узкоспециализированные инструменты используются только для ремонта двигателя внутреннего сгорания. Набор шарошек для седел клапанов применяется для вытачивания нужной формы их внутреннего диаметра. Эта операция позволяет добиться от тарелки плотного закрытия. Чтобы безошибочно обработать седло клапана, чертеж механизма желательно иметь под рукой.

Шарошка выполнена в виде металлического цилиндра, в котором есть отверстие и две или одна коническая поверхность, её угол может варьироваться от 15 до 60 градусов. На поверхности конуса есть резцы. Набор зенковок для ремонта седел клапанов применяется точно так же, как и шарошки, но имеется одно отличие. Зенкер можно использовать на механических и электрических инструментах.

Замена седел клапанов своими руками – разбираем специфику работы

Такая операция выполняется двумя способами. Первый – грубый, но самый простой и быстрый. Осуществляется довольно примитивно: на изношенное кольцо седла приваривается старый клапан, а затем кольцо просто выбивается молотком из своего штатного места в головке блока цилиндров, она, кстати, может быть повреждена, что очень нежелательно. Дальше происходит процесс запрессовки нового. Мягкий способ гораздо сложнее, тем не менее, он выполним в вашем гараже без вмешательства дорогого оборудования. Седло в этом методе аккуратно вытачивается на станке. После этого посадочное место вычищается и также обтачивается.

Надёжная запрессовка происходит при охлаждении нового седла и нагреве головки блока цилиндров, только после такой работы можно будет гарантированно надёжно использовать механизм. Вся трудность метода заключается в нагреве и охлаждении, предварительно нужно будет продумать, как вы это будете делать. Если седло не изношено донельзя, его можно подкорректировать. При использовании шарошки для ремонта применяются, в основном, несколько фрез с разными углами. На оправку надевается первая грубая насадка, после чего круговыми движениями делается подготовка седла или прирезка, таким же образом могут использоваться и зенковки для прирезки седел клапанов.

Дальше приступаем к притирке, она осуществляется с помощью специального приспособления, предназначенного для этого, на конце которого есть конус. На фаску седла наносится абразивный порошок или паста. Притирка проводится до тех пор, пока трение не будет издавать минимальный звук и скрежет. Остатки пасты или порошка тщательно убираются. Качество работы можно оценить, перевернув головку и залив в неё керосин, если он не просачивается, значит, мы потрудились на славу.

https://youtube.com/watch?v=isXBYTXK6eY

Притирка клапана

Пасты для притирания клапанов

Не многие автомобилисты видели непосредственно процесс ремонта головки блока, не говоря уже о самой притирке клапана. Этот процесс достаточно трудоемкий, если делается вручную. Станочный метод, конечно, намного проще, но не всегда эффективный в использовании.

Справа притёрт, а слева ещё нет!

Для того чтобы притереть клапана к седлу необходимы некоторые инструменты и знания. Так, потребуется специальное приспособление для шарошки седел, абразивная паста, а также умение притирать. Рассмотрим, непосредственно сам процесс притирки клапана к седлу:

Этапы процесса шарошки седла клапана

- При помощи шарошки и фрезы (ручной или автоматической) нарезаем фаску на седле под определенный клапан.

Ручной фрезер для нарезки фаски седла

На специальном стенде проходит обработка фаски клапана

Нанесение притирочной пасты

Инструмент для притирки клапана к седлу

Наносим пасту для притирки клапана

Зачем нужна притирка?

Нанесение пасты со средней зернистостью на клапан для притирки

Это делается, чтобы при закрытом впускном клапане в цилиндр не попадала топливная смесь сверх нормы. Если это происходит, то двигатель получает слишком много горючего, что может повлиять на работоспособность и расход.

Идеально притертый клапан к седла

Если плотно не закрывается выпускной клапан, то топливная смесь теряет не только воздух, который поступил в цилиндр, а еще и обратно всасывает выхлопные газы, что способствует скорому прогоранию клапанов. Поэтому, чем лучше сцепка клапана с седлом, тем меньше проблем будет с системой впрыска и выпуска отработанных газов.

Выбор абразивной пасты

Пасты для притирки клапана разных производителей и зернистости

Существует несколько видов абразивной пасты, которая используется для притирки клапанов. Рассмотрим, все варианты, которые можно применять:

- Крупнозернистая абразивная паста . Применяется для первоначальной обработки седел после шарошки. Средняя стоимость 200-250 рублей/тюбик. Рекомендованные производители – Fabo, Abro, Expert, Грин-слоу, Профессионал, Индастриал.

- Паста со средней зернистостью . Применяется для чугунных и седел с твердой стали. Используется после обработкой крупнозернистой. Стоимость составляет – 190-220 рублей/шт. Основные производители – ABRO, Fabo, Профессионал.

- Паста с мелкой зернистостью . Применяется для финальной обработки фаски клапана. Стоимость – 200-300 рублей/тюбик, в зависимости от производителя. Выпускают пасту – Abro, Эффект, Expert, Алмазка.

- Полировочная паста . Используется достаточно редко, в тех случаях, когда необходимо загладить поверхность. Стоимость – 100-200 руб./шт. Производители, которые выпускают: Абро, Профессионал.

Рекомендации

Так, первой убираются все крупные шероховатости и неровности, а вторая – доводит до максимального эффекта. Хотя, если клапана не меняются, то можно пройти среднезернистой пастой, а потом завершить процесс – полировочной.

Паста производства АБРО GP-201, которая имеет сразу два вида: мелкозернистую снизу и крупнозернистую — сверху

В обязательном порядке, после прохождения любой пастой необходимо смывать как сам материал, так и остатки стружки, которая обычно, темного цвета. Это необходимо для того, чтобы достигнуть максимального эффекта, а также посмотреть, еще притирать клапан или уже достаточно.

Как поменять седло клапана: фото- видео инструкция

Клапаны вместе с сёдлами подвержены большим термическим нагрузкам, вследствие чего на них появляются дефекты, такие как трещины, пригары, раковины вследствие перегрева, либо в двигатель попадают посторонние предметы, которые повредят седло.

Если старое седло невозможно поправить, то его нужно заменить на новое, а потом уже обработать и нарезать на нём фаску под новый клапан. Процесс замены можно условно разделить на несколько частей: извлечение седла клапана, подготовка заготовки для нового седла, установка новой детали и завершающая обработка с подгонкой фаски под новый клапан. Разберём всё по порядку.

Извлечение седла

Сначала рассмотрим, как не надо делать, хотя некоторые гаражные гуру автомобилестроения рекомендуют делать именно так.

-сварка клапана + выбивание

Сначала старый ненужный клапан подгоняют под размеры седла, вставляют на посадочное сесто и приваривают клапан к седлу. Пока ещё не остыло, выбивают клапан, и он выходит вместе с седлом. За счёт разного расширения металлов- стали и алюминия- натяг уменьшается, когда остынет, будет не так легко выходить.

Почему так делать не надо ? При сварке нагревается вся головка и её непременно поведёт, она станет кривая и в дополнение к этому откроются скрытые трещины, там, где были внутренние напряжения металла (а они есть в любом случае). Потом будете удивляться, почему моя головка вдруг оказалась пробитой.

Оптимальный способ: растачивание седла клапана на станке, пока он не станет размером с фольгу и сам не выпрыгнет из посадочного отверстия. Но… это нельзя реализовать в гараже из-за дороговизны оборудования, да и не в каждом селе будет такой станочек. Поэтому рассмотрим ещё один способ, лёгкий и безопасный, и реализуемый в любом гараже.

Выбор гаражных мастеров: простой и безопасный способ

Стачиваем фрезой седло насквозь с одного края. Седло ослабнет, потеряет натяг и само выпрыгнет из посадочного отверстия, даже не придётся его насквозь точить, доходя до посадочной плоскости, когда останется чуть меньше, чем 0,5 мм натяга уже не хватает, чтобы удержаться. Разомкнув кольцо, седло больше не сможет сопротивляться.

Фреза для дрели продаётся в любом строительном магазине, стоит не дороже, чем сверло, поэтому данный метод такой доступный.

Теперь, когда седло извлечено, надо подумать, что мы будем туда вставлять.

Заготовка седла клапана

Для всех популярных моторов предлагаются заготовки сёдел клапанов, как стандартных размеров, так и ремонтных, с увеличенным внешним диаметром. Для редких двигателей заготовки надо заказывать или изготавливать на заказ.

(

(

Установка нового седла

Седло клапана правильно устанавливать с азотом, все другие методы не такие надёжные. В нормальном состоянии при комнатной температуре дивметр седла больше диаметра отверстия в головке, поэтому после установки получается некоторый натяг. Чтобы засунуть седло, его надо уменьшить в размере, для этого и нужен азот.

Азот в жидком состоянии сохраняет очень низкую температуру. Охлаждаясь в азоте, клапан сжимается в диаметре, и охладившись может свободно залезть в посадочное отверстие головки. В то же время, чтобы увеличить посадочное отверстие в головке, головку можно нагреть, тогда отверстие расширится и зазор увеличится. Если нагреть головку, то тогда не надо так сильно охлаждать седло, достаточно будет просто положить в морозилку и разницы температур будет достаточно.

Устанавливать седло без предварительной термической обработки нельзя, не будет достигнут необходимый натяг и седло выпадет в процессе эксплуатации.

При установке нужно забить седло, чтобы оно стало на место, сильно бить не надо, достаточно лёгких ударов.

Шарошить нельзя притирать

Шарошки, они же развертки, они же зенкеры настолько хорошо подгоняют седла клапана к тарелке нового клапана, что в притирке нет никакой нужды. И с этим трудно не согласиться.

Клапаны на новых двигателях действительно не притираются. Седла прирезаются станками под конкретный тип клапана с минимальными погрешностями. В дальнейшем они в процессе обкатки прихлопываются и тем самым обеспечивают необходимую герметичность. В идеале это так и происходит.

Немало статей есть и на тему насколько вредна притирка клапана в принципе. Мол, и абразив при притирке внедряется в металл, что впоследствии лишь ухудшает работу клапана. Происходит так называемый процесс шаржирования.

Этот же абразив неминуемо попадет в направляющие клапана и, соответственно, может натворить там немало бед впоследствии.

Фаска, которая с завода изначально имеет несколько иной угол для правильной работы на разогретом двигателе, неминуемо теряет нужную геометрию после притирки клапанов. Тем самым изменяется пятно контакта и нарушается не только герметичность узла, но и его температурный режим.

Как восстановить седла клапанов

В том случае, если предполагается не замена седел клапанов на новые, а восстановление старых, ремонтные работы выполняются в следующей последовательности:

- Головка блока цилиндров располагается на ровной поверхности.

- Шарошка фиксируется на оправке, устанавливаемой в патрон станка.

- Ось инструмента совмещается с осью отверстия в ГБЦ, предназначенном для направляющего штока клапана.

- Медленно и без сильного нажима вращая шарошку по часовой стрелке, с рабочей поверхности седла клапана снимают нагар и тонкий слой металла.

Обработка рабочей фаски седла шарошкой с углом в 45 градусов

Схема обработки седла клапана (на примере двигателя ВАЗ)

Так выглядит фаска седла на различных стадиях работы

Для обеспечения максимально плотного контакта головки клапана с рабочей поверхностью седла после обработки зенкером необходимо выполнить их притирку. Такая операция, для осуществления которой используется абразивная паста, часто проводится вручную. Чтобы выполнить ее быстрее и с минимальными трудозатратами, можно использовать инструмент для притирки клапанов, в качестве которого может выступать обычная дрель.

В том случае, если выполняется не восстановление, а замена седла клапана, и при этом на новые заменяются и сами клапаны, процедуру притирки сопрягаемых поверхностей можно не выполнять.

голоса

Рейтинг статьи

Муфта сцепления

При малых оборотах элементы с фрикционными накладками (1), имеющие степень свободы в круговом направлении, притягиваются к центру вала пружинами (2) и не передают вращение на барабан (3), соединенный со звездочкой движущей цепь. Когда обороты мотора бензопилы добиваются значений, при которых центробежная сила превосходит усилие пружин, фрикционные сегменты прижимаются к внутренней поверхности барабана и начинают его крутить. В итоге начинает крутиться ведущая звездочка, приводящая в движение пильную цепь.

Как видно на фото, звездочка находится за сцеплением.

У других бензопил, звездочка может находиться с наружной стороны сцепления.

Основным достоинством муфт подобного типа будет то, что при заклинивании цепи сцепление бензопилы проскальзывает, не глуша движок и не вызывая поломки устройств, передающих движение от мотора к цепи.

Технические требования

Быстро и легко удалить вставное седло клапана можно с помощью паяльника для пайки микропровода в среде инертного газа — MIG (microware inert gas) welder. Вынув клапан, нанесите шов припоя по краю вставного седла, прилегающему к стенке посадочного гнезда. Когда шов остынет, он сожмется и вставку можно будет легко вынуть из головки блока цилиндров.

В случае треснувших и сильно обгоревших встроенных седел головку цилиндра часто удается отремонтировать, заменив их вставными. Все трещины в головке должны быть отремонтированы до того, как встроенное седло будет растачиваться. Сначала необходимо выбрать ремонтное вставное седло, имеющее требуемый внутренний и внешний диаметр, а также требуемую толщину. Производители ремонтных комплектов седел предоставляют таблицы, по которым выбирается подходящая ремонтная вставка седла. При замене вставного седла новое седло должно быть из материала того же, или более высокого сорта, чем старое. Рабочие температуры вставных седел выпускных клапанов выше на 100°-150°Ф (56°-183°С) чем рабочие температуры встроенных седел, которые доходят до 900°Ф (480°С). Для того чтобы срок службы ремонтных седел и клапанов был не меньше, чем у заменяемых деталей, одни должны быть изготовлены из более качественных материалов.

Выпускаемые ремонтные вставки седел клапанов изготавливаются из различных материалов, в том числе из:

- чугуна

- нержавеющей стали

- никелево-кобальтового сплава

- порошкового металла

Режущий инструмент для изготовления посадочного гнезда выбирается по наружному диаметру ремонтной вставки. Диаметр расточки посадочного гнезда должен быть меньше наружного диаметра вставного седла. Резцедержатель закрепляется на направляющем стержне, подобранном по размеру отверстия в направляющей втулке клапана. Привод подачи резцедержателя завинчивается так, чтобы оставалось достаточное количество витков для правильной подачи резца в обрабатываемую головку Собранный узел устанавливается в направляющей втулке клапана так, чтобы режущий инструмент опирался на растачиваемое седло.

Между опорным кондуктором и стопорным кольцом вставляется ремонтная вставка седла. Стопорное кольцо регулируется по ремонтной вставке седла таким образом,чтобы подача резца прекратилась, когда расточка посадочного гнезда достиг нет глубины, равной толщине новой вставки. Расточной инструмент приводится во вращение вручную или с помощью редукторного двигателя. Растачивание продолжается до тех пор, пока стопорное кольцо не дойдет до опорного кондуктора. После этого опорный кондуктор и резцедержатель убираются. Оправка соответствующего размера и направляющий стержень закрепляются на ударной головке. Лучше всего перед установкой охладить ремонтную вставку в твердой углекислоте, чтобы она уменьшилась в диаметре.

Сильным ударом тяжелого молотка ремонтная вставка вгоняется в посадочное гнездо. Вначале сильными ударами молотка ремонтная вставка всаживается в гнездо, а затем легкими ударами просаживается до тех пор, пока не войдет в него до упора. Не следует бить по ударной головке после того, как седло войдет в посадочное гнездо до конца. Установленное ремонтное седло зачеканивается по внешнему краю по периметру посадочного гнезда — при этом металл по краю вставки слегка расклепывается, усиливая ее сцепление с гнездом. Седло в ремонтной вставке обрабатывается по уже описанной технологии механической обработки, используемой для восстановления седел клапанов.

Ремонтные вставки должны оставаться в углекислоте до момента установки. Это позволит существенно снизить вероятность среза металла со стенок посадочного гнезда при установке ремонтной вставки. Срезанные частички металла могут попасть под ремонтную вставку, помешав правильно посадить ее. Охлажденное вставное седло кладется на посадочное гнездо.

Шарошки для седел клапанов

После ремонта двигателя все его системы должны быть восстановлены до работоспособного состояния. Это относится и к клапанному механизму. При самостоятельном ремонте герметичность в цилиндрах можно восстановить с помощью шарошки для седел клапанов. Также этот инструмент называется зенкером.

Работа клапанного механизма в автомобиле

Для каждого цилиндра двигателя предусмотрено минимум два клапана: впускной и выпускной. Открытие и закрытие их происходит по очереди. При открытии впускного – в камеру сгорания поступает топливная смесь. Затем он закрывается, и смесь сгорает. Отработанные выхлопные газы удаляются при открытии выпускного клапана. Такие циклы происходят в течение всего времени работы мотора.

Работа клапанов происходит при неблагоприятных условиях. Агрессивная среда практически постоянно подвергает их различным воздействиям:

- механическим;

- термическим;

- химическим;

- динамическим.

Ручная обработка фасок

Для обеспечения максимально долговечной работы клапана изготавливают из высоколегированной прочной стали. В состав сплава входят хром и никель с высоким процентным содержанием.

Клапаны состоят из направляющего штока и рабочей головки, которая имеет плоскую или выпуклую форму, а также бывает тюльпанообразной. Хвостовая часть штока изготовлена с цилиндрической или фасонной проточкой, помогающей при фиксации пружины.

Неисправности в работе механизма проявляются в снижении выходной мощности силовой установки. Кроме этого, заметна нестабильная работа мотора при любых оборотах. Наиболее частыми поломками являются:

- неплотное прилегание головки к корпусу, после чего образуется зазор, снижающий герметичность системы;

- появление кокса или нагара, блокирующее полное закрытие клапана, что также ведет к разгерметизации.

Корпус, требующий ремонта

Признаками неправильной работы механизма являются клубы дыма из выхлопной трубы и неестественный стук из моторного отсека при значительной выработке на штоках.

Выбор инструмента для ремонта

Для проведения ремонта с клапанным механизмом понадобятся зенкер или шарошка для клапанов. Это два названия одного и того же приспособления. Специальные наборы для проведения таких операций продаются с конструкционно заданными углами, но иногда требуют дополнительных настроек под определенный автомобиль. Перед механической обработкой нужно провести измерения и сверить реальные размеры с чертежными.

Шарошка представляет собой стальной конус с установленными по конической поверхности несколькими резцами из твердосплавных напаек. Вдоль оси конуса находится отверстие для крепления инструмента на оправку. Необходимо подбирать такие зенкеры по рабочему углу конической поверхности. Он может быть от 15 до 60 градусов.

Проведение работы

На цилиндрическую оправку надеваем режущий инструмент. Далее его фиксируем и опускаем осью в отверстие для штока клапана. Таким образом происходит центрация рабочего инструмента с осью отверстий.

Обработка с помощью приспособления

Вращать необходимо медленно, без сильного нажима. Проворачивается инструмент по часовой стрелке, ножами к телу корпуса.

На седлах инженеры предусмотрели три фаски:

- верхняя;

- рабочая;

- нижняя.

Для каждой из них нужен отдельный инструмент со своим углом наклона. Последовательность выполнения таких операций можно подбирать самостоятельно, но желательно, чтобы правка рабочей фаски проводилась в последнюю очередь. Так можно избавиться от лишних заусенцев.

Сформированная фаска должна быть под углом, который указан в технической документации автомобиля. Для выявления площади контакта проводится притирка. Необходимо, чтобы сопряжение с клапаном происходило по всей поверхности фаски, а не смещалось в какую-либо сторону по оси. В таком случае понадобится повторно провести обработку зенкером.

При установлении новых клапанов, дополнительной долгой притирки для сопряжения не требуется. Если клапаны ставятся старые, то необходимо с помощью абразива провести притирание поверхности седла и клапана. Операция выполняется вручную в течение нескольких минут. Результат в гаражных условиях можно проверить с помощью небольшого количества керосина. Он не должен просачиваться между притертыми поверхностями при закрытом положении системы.

Процесс замены клапанов ГБЦ

Для того, чтобы произвести замену, придется основательно разобрать (а затем собрать) газораспределительный механизм. В зависимости от модели авто и конструктивных особенностей двигателя этот процесс может иметь некоторые отличия. Но в целом система демонтажа и сборки одинакова. В целом, последовательность действий такова:

Демонтаж ГБЦ

Для этого потребуется:

- произвести подготовительные работы: разомкнуть провод и «минусовую» клему аккумулятора, отсоединить трубки и шланги подачи технических жидкостей, топливные магистрали, снять навесное оборудование;

- затем снять крышку ГБЦ;

- открутить болты крепления ГБЦ;

- снять ГБЦ.

Демонтаж распределительного вала

Последовательность действий:

- снять приводной ремень;

- снять зубчатый шкив;

- открутить болты, которыми удерживается крышка распредвала;

- снять саму крышку и сальники;

- снять распредвал.

Прежде чем приступать к процедуре, следует вывернуть свечи зажигания. Это позволит избежать их повреждения.

Рассухаривание клапанов

Процесс осуществляется с помощью специального инструмента — рассухаривателя. Некоторые используют дедовский метод. Для этого необходимо:

- закрыть место, откуда должен выскочить сухарь тряпкой (чтобы поймать его);

- установить свечник или высокую головку с диаметром меньше, чем у шайбы фиксированной сухарями;

- резко ударить молотком по тарелке таким образом, чтобы пружина оказалась сжатой до размеров сухаря; это спровоцирует его выскочить.

Метод можно использовать в крайнем случае и имея опыт. Новичок рискует нанести серьезные повреждения клапану, например, погнуть его. Покупка рассухаривателя — лучший вариант.

Очистка и осмотр клапанов

После проведенных манипуляций извлеченные из втулки клапаны очищают от нагара и осматривают на предмет повреждений.

В зависимости от степени повреждения, деталь необходимо:

- заменить на новую;

- очистить и притереть.

Также необходимо проверить седло клапана. Если прогары и раковины на нем слишком серьезные, чтобы убрать притиркой, седло придется обработать с помощью специального инструмента, который называют шарошкой или борфрезой. Шарошка представляет собой насадку для обработки различных поверхностей, в том числе и металлических. Она крепится на дрель и устраняет механичнские повреждения.