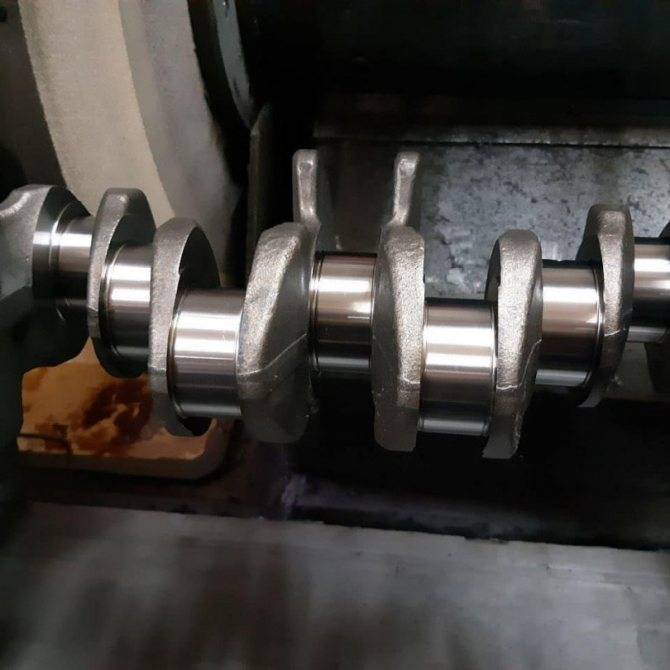

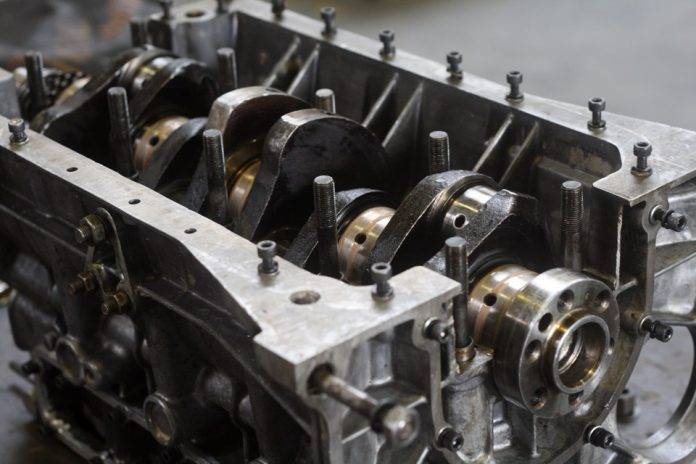

Коленвал ВАЗ классика

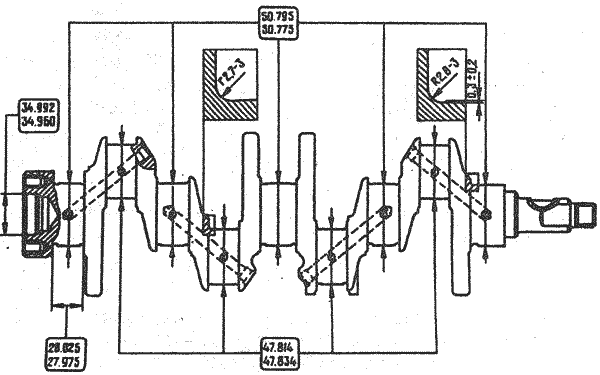

Рис. Основные размеры шатунных и коренных шеек коленчатого вала и их галтелей ВАЗ 2103

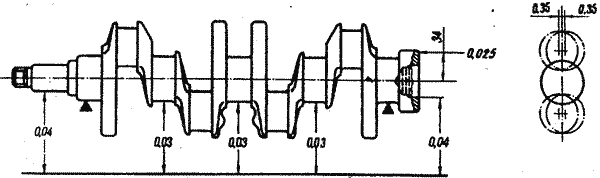

Рис. Допустимые биения основных поверхностей коленчатого вала

Добрый вечер.Хотя для меня совсем не добрый.

Подготовил все к установке коленвала, надел упорные подшипники (поставил НОМИНАЛ), надел шестерню.Поствил новые вкладыши ну вообщем и так ясно что делать надо.

Коленвал смазал, установил. Померил осевой зазор (допуск 0.075 — 0.175) — у меня где-то 0.1 .

Далее начало самое интересное и обидное.

Подтянул крышки, коленвал двумя руками проворачивается, окей нормально. Далее взял динамометрический ключ, начал постепенно затягивать. При положенном моменте затяжки 12.5 — 13.5 кгс-м я затянул на 7 и все! Коленвал заклинил!Разбирал и собирал раза 4-5.Затягиваю от руки, крутится туго. Начинаю тянуть дальше все клин! :(((

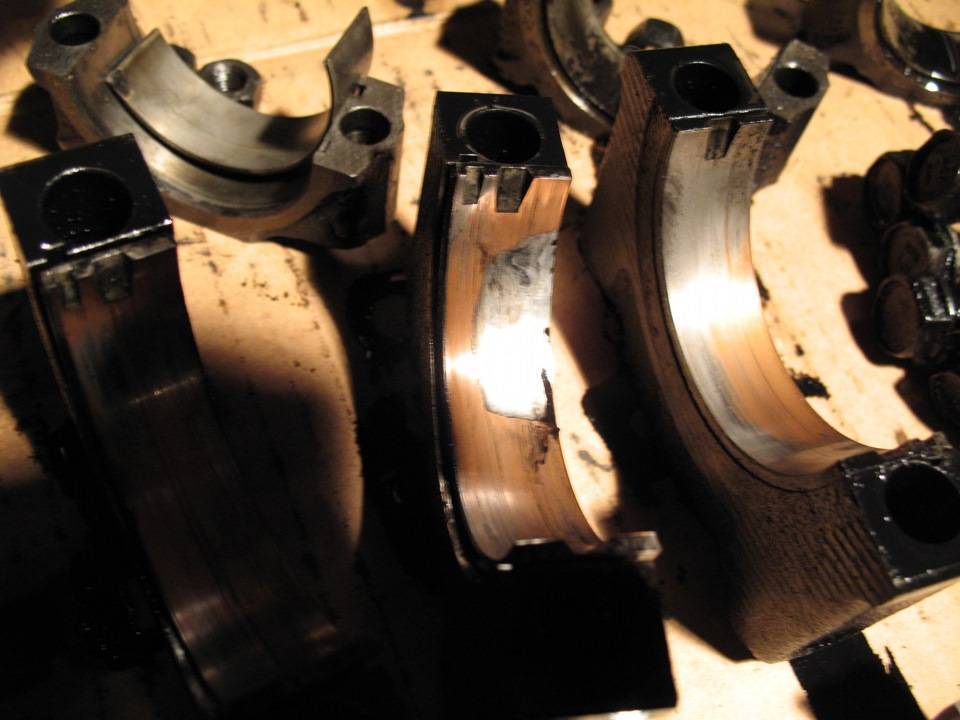

Последний раз пробовал тянуть постепенно и при этом постоянно его крутить. В итоге усилие растет. И я заметил, что колено вращается не равномерно и из третьей постели выдавило масло и вкладышь там сильнее всего потерт! Вот такие дела…единственное что я проверю, куплю другие вкладыши…вдрук брак…всякое в жизни бывает, коленвал у меня точеный, проверял микрометром все ОК ! Если нет то:

При расточке его должны были проверять на криволинейность…но если этого не делали то могут быть такие проблемы. В случае провала очерендного, отвезу колено чтобы проверили. Если колено кривое пусть правят.Если колено ровное, тогда дело в блоке…придется растачивать постели :(((((

Вот так все плохо :((((

Колено проверили, биение минимально.Блок забрали для востановления соосности. 2 и 3 крышки точно с дефектом.Обещали сделать в лучшем виде.

Двигатель внутреннего сгорания конструктивно имеет большое количество сопряженных деталей, которые во время работы ДВС испытывают значительные нагрузки. По указанной причине сборка мотора является ответственной и сложной операцией, для успешного выполнения которой следует соблюдать технологический процесс. От надежности фиксации и точности прилегания отдельных элементов напрямую зависит работоспособность всего силового агрегата. По этой причине важным моментом является точная реализация расчетных сопряжений между привалочными поверхностями или парами трения. В первом случае речь идет о креплении головки блока цилиндров к блоку цилиндров, так как болты ГБЦ необходимо протягивать со строго определенным усилием и в четко обозначенной последовательности.

Что касается нагруженных трущихся пар, повышенные требования выдвигаются к фиксации шатунных и коренных подшипников скольжения (коренные и шатунные вкладыши)

После ремонта двигателя в процессе последующей сборки силового агрегата очень важно соблюдать правильный момент затяжки коренных и шатунных вкладышей двигателя. В этой статье мы рассмотрим, почему необходимо затягивать вкладыши со строго определенным усилием, а также ответим на вопрос, какой момент затяжки коренных и шатунных вкладышей

Читайте в этой статье

Для чего нужна расточка мотора

Расточку мотора широко применяют при проведении капитальных работ по двигателю. Так, для установки ремонтного комплекта поршневой группы понадобиться расточить внутренние поверхности цилиндров. Что же касается тюнинга, то этот процесс выполняется — для все того же увеличения диаметра цилиндров, чтобы установить необходимые поршни.

Процесс расточки двигателей, а точнее блоков цилиндров выполняется на специальном оборудовании. Существует несколько видов проточки мотора, которые по принципу мало чем отличаются друг от друга, но имеют разные технологические процессы. Также, в операцию расточки входит хонинговка цилиндров. Эти два понятия не стоит разделять между собой.

Само технологическое назначение расточки достаточно простое. Вследствие эксплуатации мотор подвергается износу, а цилиндры блока подвержены постоянным тяжелым нагрузкам, особенно температурным. Так, в процессе эксплуатации появляется много изъянов, таких как царапины, раковины и прочие повреждения. Именно при процессе расточки можно убрать все эти недочеты и восстановить поверхность до рабочего состояния.

Инструкция: снятие и установка коленвала

Подробный алгоритм по демонтажу детали с автомобиля:

- установить машину на эстакаду;

- демонтировать картерный поддон;

- вытащить обойму с задним сальником;

- снять крышку привода распредвала с уплотнительной прокладкой;

- скинуть звёздочку вала;

- пометить взаимное расположение шатунов относительно своих крышек, а также экспозицию коренных подшипников к БЦ;

- отвернуть крышки шатунов, снять их вместе со своими вкладышами;

- ослабить и снять крышку заднего коренного подшипника, установленного в блок-картере;

- вынуть упорные кольца, нажав на их поперечины отвёрткой;

- поочерёдно вытащить остальные крышки и вкладыши — коленвал зафиксировать, чтобы не упал;

- снять коленчатый вал.

Снятие коленчатого вала

Внимание! Различить шатунные и коренные вкладыши коленвала просто. Все коренные подшипники скольжения имеют проточку. Исключение составляет третий вкладыш

Шатунные вкладыши все одинаковые и взаимозаменяемые, в диаметре они меньше коренных

Исключение составляет третий вкладыш. Шатунные вкладыши все одинаковые и взаимозаменяемые, в диаметре они меньше коренных.

коренной вкладыш с проточкой

Устанавливается коленвал на место после промывания в керосине и продувки его полостей сжатым воздухом. Заменить нужно будет обязательно все подшипники скольжения на новый размер (зависит от проверки на износ, проведённой специалистом). Ремонтный размер выбивается производителем на наружной стороне вкладыша.

Обязательно в процессе установки нужно смазывать шейки вала автолом. Крышки коренных вкладышей затягиваются моментом 68,4-84,3 Н-м — вал должен свободно вращаться. Крышки шатунов затягиваются моментом 43,4-53,5 Н-м. Сборка проводится в обратной последовательности.

Сопутствующие действия, которые проводятся при замене коленчатого вала:

- шлифовка шеек узла в ремонтный размер, установка новых вкладышей;

- ремонт или замена маслонасоса;

- прочистка, промывка и продувка масляных каналов блока цилиндров и коленвала;

- ревизия, ремонт системы охлаждения.

Также проверяется система питания, в случае необходимости — ремонтируется.

Износ посадочных мест под полукольца

Если сильно изнашиваются поперечины под упорные или стабилизирующие полукольца, то, скорее всего, неисправен механизм сцепления автомобиля — он ремонтируется в первую очередь. Такое же случается у неопытных водителей, регулярно эксплуатирующих машину с не отпущенной муфтой. Обычно, ремонт в таком случае подразумевает обработку под ремонтный размер с дальнейшей установкой более толстых полуколец. Упорные кольца надо ставить канавками в сторону коленчатого вала. Сам коленвал обычно в этих случаях заменяется новым.

полукольцо упорное

Царапины на поверхности шеек

Причина возникновения царапин — большой пробег автомобиля или попадание посторонних частичек в моторное масло. Проверка износа, эллипсности и конусности каждой шейки проводится с помощью микрометра. Полученные данные сравниваются с данными производителями. Если имеются незначительные отклонения, то ремонт коленвала сводится к шлифовке шеек в следующий ремонтный размер. Масло обязательно заменяется новым составом с надлежащим качеством. Однако желательно на старых автомобилях деталь заменять.

Прогиб

Особенно часто происходит на внедорожниках, грузовых машинах и тяжёлой спецтехнике. Изгиб проверяют стрелочным индикатором непосредственно на валу, уложенном на металлической плите. Показатель не должен превышать 0,05 мм для легковых и 0,1 мм — для грузовых автомобилей. Далее, если значения разнятся, проводится правка детали или замена.

Трещины

Обычно вызывается скачками давления масла, разрушением поршневой группы из-за попадания в цилиндры посторонних предметов. В таких случаях помогает только замена, ремонт детали невозможен.

Также замена коленвала необходима в случаях разрушения резьбы, поломки шпоночных пазов и посадочных мест под штифты и втулки, выработки зоны под сальники.

Подробнее описывает замену коленвала видео

Восстановление коленчатых валов

Можно также воспользоваться мастерской по восстановлению коленчатых валов, но я не советую восстанавливать и отдавать на наварку коленвал. Много слышал не одобрительных отзывов о восстановленных коленвалах, первое эти коленвалы ломаются, второе быстро изнашиваются.

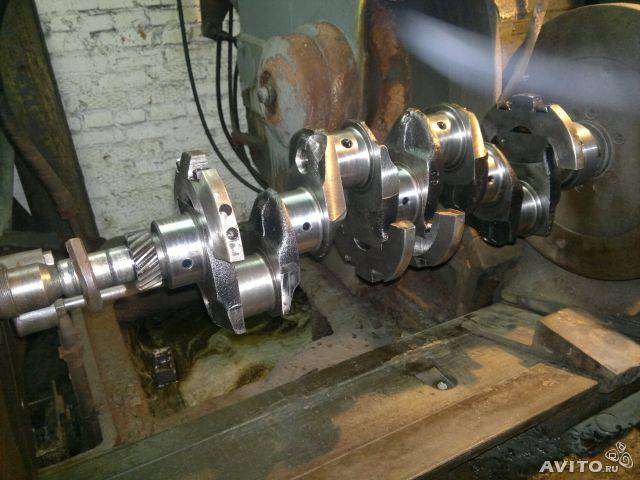

Фото. Поломанный коленвал ВАЗ-2103, коленвал последней расточки (размер вкладышей 1.00)

На фото видите поломанный коленвал последней расточки, после расточки этого коленвала и установки на двигатель до поломки он прошел 45000км. правда хозяин этой шестерки движок сильно не жалел и давал ему газу.

Поэтому если у вашей машины коленвал последней расточки, то не гоняйте, езда на такой машине должна быть спокойной.

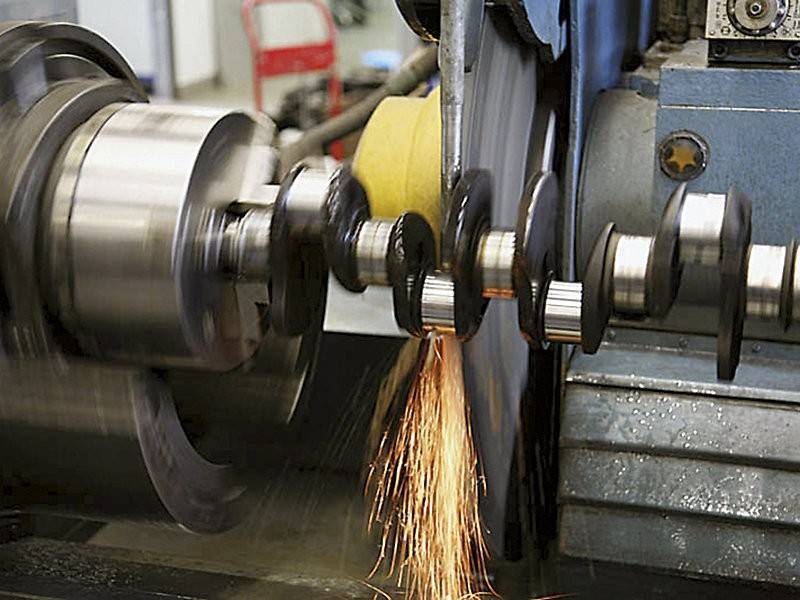

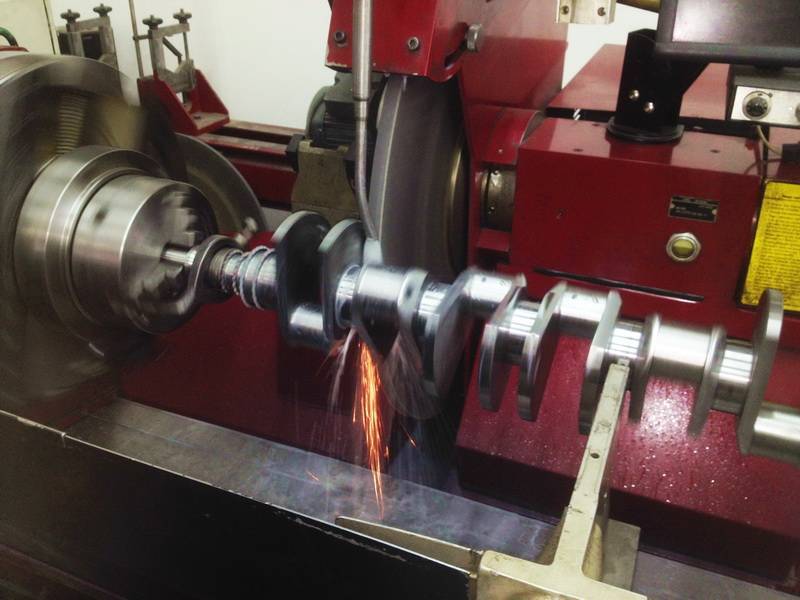

Шлифовка коленвала: цена и важные моменты

Процесс достаточно сложный и требует большого опыта от специалиста

Крайне важно соблюдать технологию и понимать принцип работы КШМ. Стоимость шлифовки и проточки обычно высока

Но это вполне обоснованные траты, так как новый коленвал обойдется все равно на 40-60 % дороже. Многие автовладельцы наивно считают, что для шлифовки нужен лишь соответствующий станок, но это совсем не так. Если мастер без опыта или достаточной заинтересованности берется за такую работу, то это может привести к грубым ошибкам, которые выльются в проблемы практически сразу.

Хотелось бы более подробно остановиться на вопросе, а во сколько же встанет качественная шлифовка коленвала. Цена очень сильно изменяется в зависимости от марки автомобиля и установленного двигателя. Чем больше цилиндров, тем больше придется заплатить. Отечественный ВАЗ отремонтировать дешевле всего, а двигатели V8 – крайне дорого. Расценки на одну лишь шлифовку могут изменяться от 2000 рублей и до 15 000, а в некоторых случаях и выше.

Коленвал — что это Устройство коленчатого вала. Фото, видео

Наверное каждый автолюбитель задавался вопросом: что такое коленвал, что он из себя представляет? В данной статье мы дадим ответ на это вопрос.

Усилия, передаваемые поршнями через шатуны, воспринимает коленчатый вал. Затем они преобразуются в крутящий момент. Главные требования к коленчатому валу – это жёсткость и прочность.

Материалом изготовления коленчатого вала является сталь и высокопрочный чугун. Стальные валы куют, а чугунные выливают в изготовленные формы. Поверхности шатунных и коренных шеек обрабатывают термически, придают им прочность, а затем шлифуют.

На коленчатом валу имеется несколько шатунных и коренных шеек. Они соединены между собой щёчками, которые имеют продолжение в противоположную от шейки сторону и создают противовес. В конструкции двигателей некоторых грузовых автомобилей имеются противовесы, крепящиеся к коленчатому валу при помощи болтов. Диаметр коренных шеек всегда больше шатунных. Если посмотреть на коленчатый вал с его торца, и Вы увидите, как шатунные шейки перекрывают коренные, то это означает, что у него очень жёсткая конструкция. Двигатель, в котором поршень имеет короткий ход, сделать перекрытие шеек проще. Коленчатый вал называется полноопорным, если слева и справа от шатунной шейки расположены коренные шейки. При отсутствии с обеих сторон коренных шеек, такой вал называют неполноопорным. Его масса будет увеличенной, он может выдерживать сильные закручивающие и изгибающие нагрузки, а конструкция при этом более жёсткая.

Наибольшее распространение получили полноопорные коленчатые валы. Разборные коленчатые валы в современных двигателях внутреннего сгорания применяют редко. Сопряжение от щёчки к шейке делают по радиусу, потому что в этом месте большое количество напряжений. Образование трещин и дальнейшее разрушение в этом месте в такой конструкции сведены почти на ноль.

Тонкостенные, разъёмные вкладыши используются как подшипники скольжения в шатунных и коренных шейках. Их изготавливают из тонкой стали, на поверхность которой наносят антифрикционный сплав (баббит). С помощью особого выступа они устанавливаются в специальные канавки, что не даёт им проворачиваться в опорах коленчатого вала. Упорные подшипники скольжения удерживают коленчатый вал от осевого смещения.

Технологические отверстия (масляные каналы) просверлены внутри шеек и щёчек коленчатого вала. Моторное масло поступает всё время под давлением, потому что незначительная продолжительность работы коленчатого вала без масла приведёт к его поломке. Он не выдержит нагрузки и заклинит.

Маховик крепится к его задней части. Он выводит кривошипо — шатунный механизм из мёртвых точек, запасает и отдаёт энергию на разных тактах, а также снижает неравномерность работы двигателя в целом. Маховик изготавливают из чугуна, и он имеет форму диска. Масса у него большая. Зубчатый венец напрессован на наружную поверхность маховика. При помощи него электрический стартер при пуске передаёт движение на коленчатый вал. Если на двигателе внутреннего сгорания три и больше поршня, то рабочий ход одновременно начинается в двух или большем количестве цилиндров. Масса маховика на таких двигателях мала, а крутящий момент плавный.

Видео — изготовление коленвала

Крутильные колебания – это непрекращающееся раскручивание и закручивание коленчатого вала. Если произойдёт совпадение частот внешних сил и крутильных колебаний, то последствием этого станет резонанс, который приведёт к поломке коленчатого вала. На старых автомобилях в двигателях коленчатые валы ломались в месте сопряжения коренной шейки со щёчкой. Количество оборотов и высокая жёсткость современных коленчатых валов не подвержены пагубному влиянию резонансных частот. Однако на двигателях имеются гасители крутильных колебаний, снижающие виброактивность коленчатых валов. Шкив коленчатого вала делят на две части, заливают их резиной, центруют, и после этого за счёт внутреннего трения он будет поглощать вибрацию.

В настоящее время огромную популярность приобрели двухмассовые маховики, выполняющие роль гасителей крутильных колебаний.

Также на двигатели внутреннего сгорания устанавливают новейшие тороидные стартер – генераторы, позволяющие ему работать при максимальных нагрузках, при помощи электронного блока управления снижать вибрации и колебания, а также бесшумно производить запуск.

Вперёд >

Расточка коленвала – реставрация дешевле покупки

Одним из наиболее важных и дорогостоящих элементов любого двигателя внутреннего сгорания является коленчатый вал – сложный по конструкции элемент из высокопрочных сплавов, задача которого заключается в преобразовании возвратно-поступательного движения поршней во вращение. Расточка коленвала – это обязательная процедура в случае существенного износа подшипников скольжения, которая позволяет многократно использовать его после проведения капитального ремонта.

Зачем и когда возникает необходимость проточить коленвал?

Как известно, в блоке мотора коленчатый вал закрепляется с помощью коренных подшипников скольжения. Их число зависит от количества цилиндров. Для каждого поршня на валу имеется шатунный подшипник скольжения. Для первых и вторых плотное соприкосновение рабочих частей подшипников обеспечивается вкладышами. Сплав вкладышей подобран таким образом, чтобы обеспечить при подаче масла минимальное трение и позволить свободно вращаться коленвалу.

Идеально отполированные поверхности шеек и внутренних обойм вкладышей даже, при условии подачи между ними для смазки машинного масла под высоким давлением, с течением времени изнашиваются. Учитывая увеличение зазора, давление масла в системе падает, появляющийся люфт приводит к большему износу. Устойчивое снижение давления масла при исправном насосе является признаком, указывающим на необходимость замены вкладышей.

Учитывая, что износ является обоюдосторонним, нельзя просто взять и вставить новые вкладыши. Конструкторы предлагают устанавливать вкладыши ремонтного размера, толщина стенки которых, на 0,25 мм толще, чем у стандартных (или вкладышей предыдущего размера).

Для того, чтобы установить и использовать новые ремонтные вкладыши следует расточить коленвал, то есть довести наружный диаметр шеек до параметров вкладышей. Каждая модель двигателя имеет свой комплект вкладышей. Для ВАЗовских моторов, к примеру, выпускается 4 набора ремонтных вкладышей. Соответственно, производить расточку можно только 4 раза.

Залипание и проворачивание вкладышей также вынуждает автовладельцев производить ремонт, связанный с расточкой коленвала, так как восстановление идеально гладкой поверхности шеек без этой процедуры невозможно.

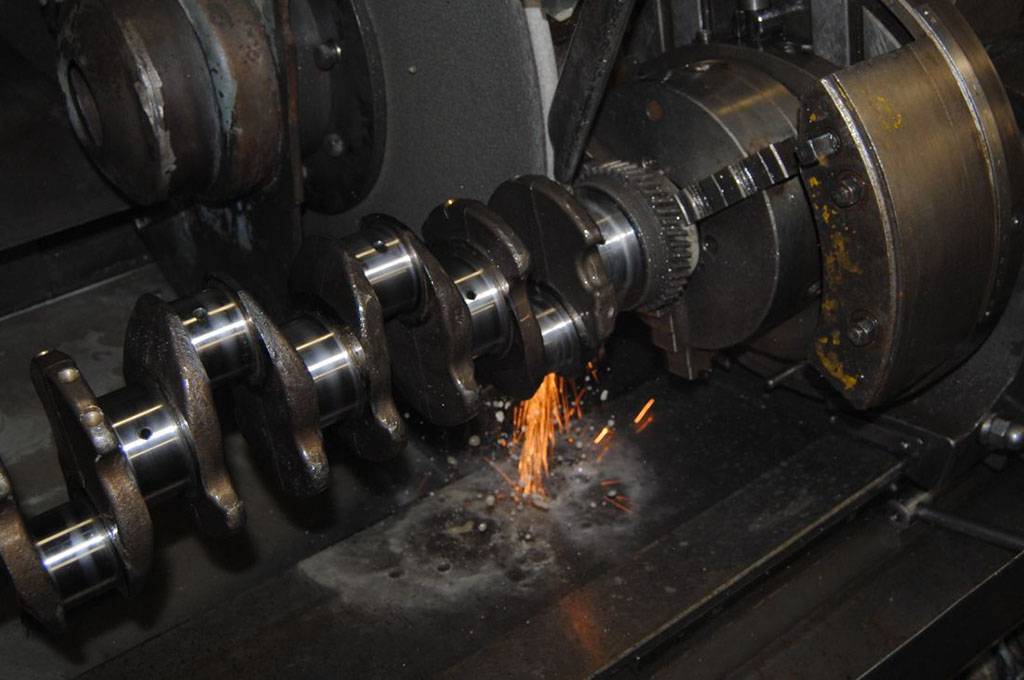

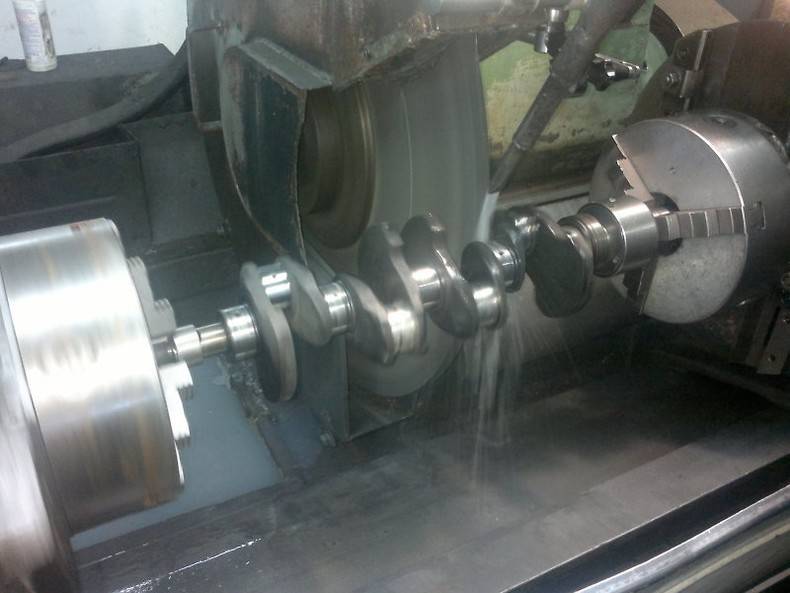

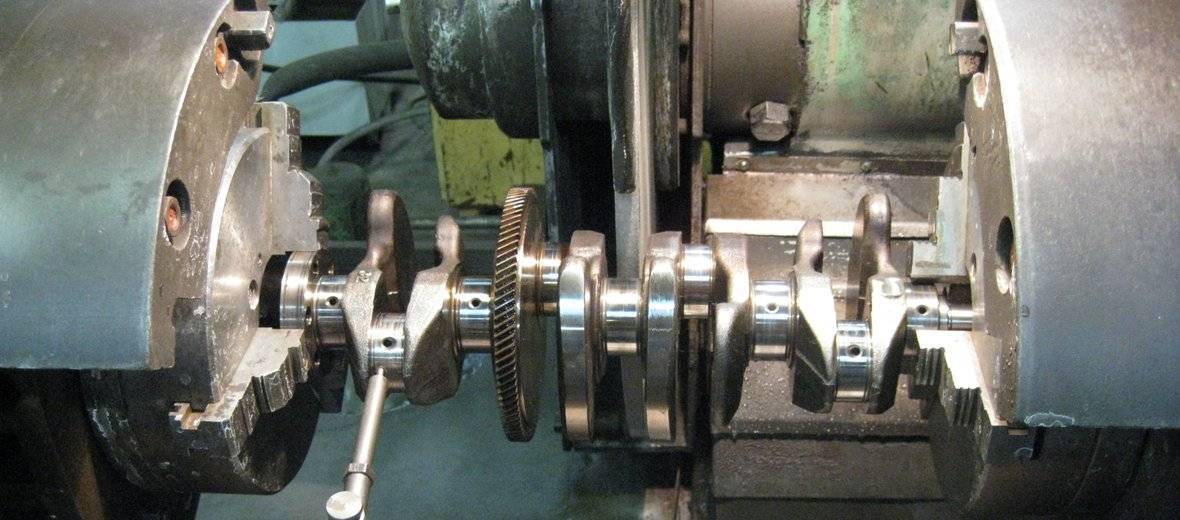

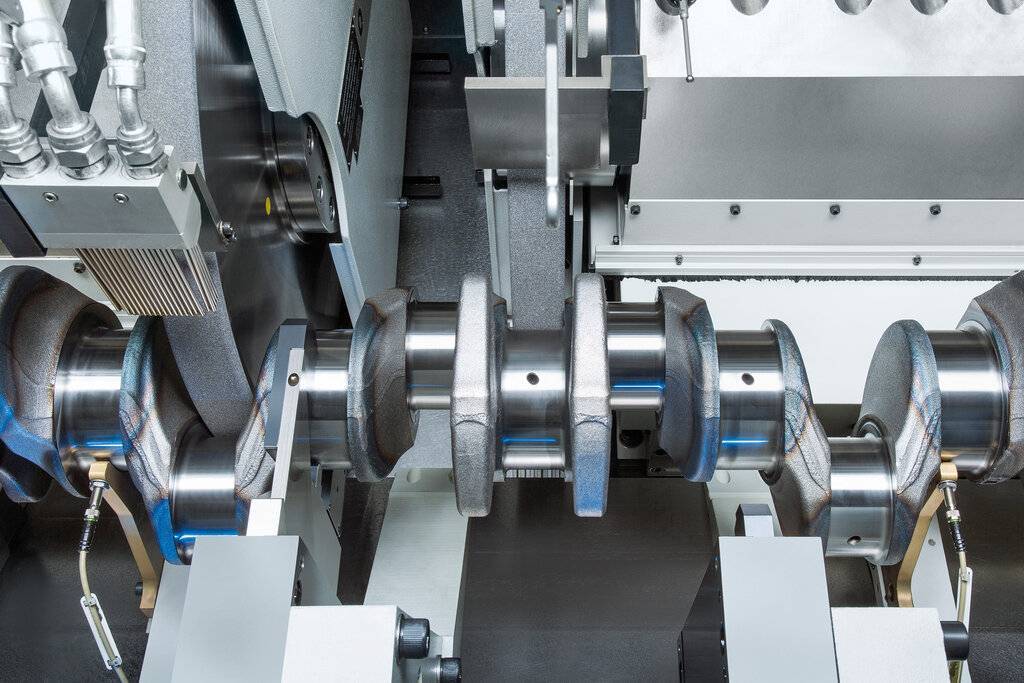

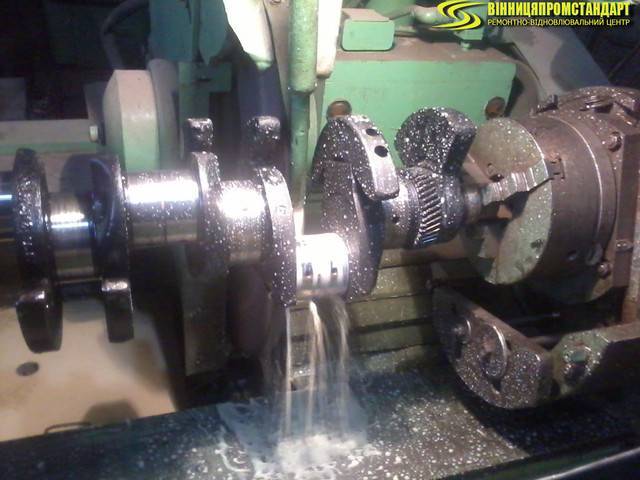

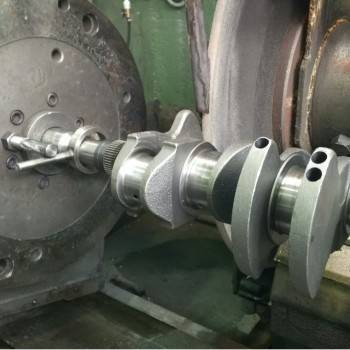

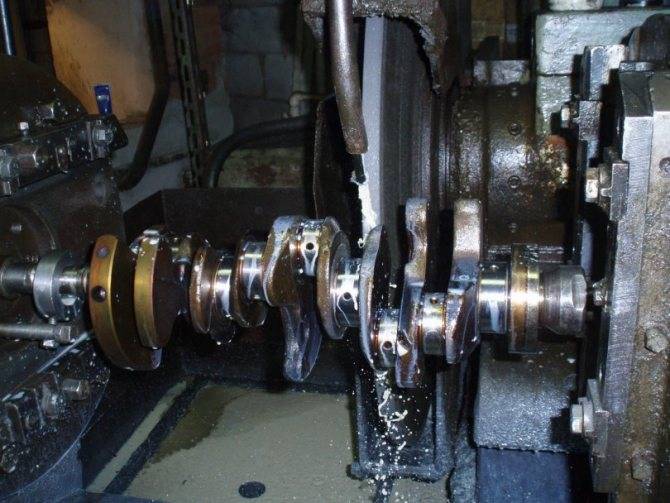

Как выполняется проточка коленвала?

Далеко не все ремонтные мероприятия под силу автолюбителям своими руками. На тему Расточка коленвала, видео материалов отснято и представлено в сети Интернет множество. Выполняется эта процедура на высокоточных станках специалистами высокого класса. Ими же определяется возможность токарной обработки и размер новых вкладышей.

Существующий диаметр шеек измеряется с помощью микрометра. Стоимость такой услуги достаточно высока, однако, она существенно ниже, чем цена нового коленчатого вала. Кроме этого специалист, принимаясь за работу, обязательно проверит, не произошло ли осевое смещение шатунных шеек, нет ли искривления вала «в дугу».

Участие автовладельца в процессе реставрации

Владелец автомобиля может принимать активное участие в ремонте двигателя.

Для того, чтобы ускорить процесс, водитель может:

- произвести разборку навесного оборудования мотора;

- извлечь двигатель из моторного отсека, вымыть его;

- произвести разборку и демонтаж коленчатого вала;

- после проведения токарных работ собрать всё в обратном порядке.

Процедура расточки и замены вкладышей достаточно сложна и ответственна.

Успешный ремонт возможен лишь при соблюдении определённых правил:

- во время демонтажа коленчатого вала старые вкладыши маркируются и передаются специалисту;

- после расточки обязательно необходимо провести тщательную промывку и продувку масляных каналов;

- установку коленчатого вала и новых вкладышей необходимо доверить опытному мотористу.

https://youtube.com/watch?v=4eS-lwgZOQQ

Гильзы как способ ремонта

И в чугунных и алюминиевых блоках, есть такое понятие как «ГИЛЬЗОВКА», то есть устанавливаются специальные гильзы – это цилиндрические (как правило — чугунные) полые части похожие на большой кусок трубы.

Они запрессоваются в блок мотора под температурой и прочно сидят на своем месте. Основное назначение сделать мотор прочнее (в случае с алюминиевым вариантом), придать конструкции ремонтопригодность, увеличить ресурс. Гильзы могут быть из высокопрочного легированного серого чугуна, а также из обычного (стоит отметить варианты с тонкими стальными гильзами такое тоже есть, пример — машины фирмы ISUZU), есть и алюминиевые варианты, но они не так часто распространены.

Большим плюсом является то — что при износе гильзы, она как бы берет весь удар на себя. Вы ее просто вытаскиваете (вытачиваете), ставите ремонтную, или даже такую же по размерам. Меняете поршни и кольца (скорее всего, нужен будет ремонт). И мотор опять работает в штатном режиме.

Однако есть двигатели, которые не «гильзуются» с заводов как алюминиевые, так и чугунные. Если чугунный блок мы можем расточить, а также «прогильзовать» вариантом серого чугуна — поставить поршни больше (или такие е же) и кататься дальше — потому как нет разницы теплового расширения металла. То вот алюминий из-за своей сложной технологии изготовления такому зачастую не подвластен. Возникает справедливый вопрос – а можно ли поставить в него гильзы?

Технологический процесс расточки

Как расточить двигатель? Этот вопрос задавали себе многие автолюбители. Технологический процесс расточки достаточной простой, но требует внимательности и понимания. Расточка внутренний части мотора, а точнее цилиндров, задача точная, поэтому такую работу желательно доверить профессионалам, которые разбираются. Рассмотрим основные позиции проведения расточки ДВС на аналоговом и цифровом оборудовании.

Аналоговая расточка требует постоянного вмешательства специалиста, поскольку именно он определяет, какой будет размер цилиндров после окончания проведения работ. Рассмотрим, последовательность действий:

- Блок цилиндров устанавливается на станину так, чтобы шпиндель размещался по центру цилиндра.

- В шпиндель устанавливается резец, которым собственно и будет проводиться расточка.

- Включается станок и шпиндель начинает опускаться, при этом режущим резцом растачивает цилиндр.

- Таким самым способом проводится расточка остальных цилиндров.

- После проведения процесса расточки, расточенной мотор, нужно будет хонинговать, а именно доведение поверхности до зеркального состояния.

Цифровая расточка — это расточка при помощи электроники, а именно ЧПУ. Так, специалисту необходимо ровно установить на станину, чтобы цилиндры стоили в один ряд, а первый был посредине станины. Далее задается необходимая программа, и стенд все делает самостоятельно, под четким руководством специалиста.

В современных развитых странах можно найти стенды с умной электроникой, которые имеют в своем арсенале сканер. Именно он позволяется точно и четко попасть в цилиндр, а также провести расточку с точностью до микрона. К сожалению, такие стенды на территории СНГ недоступны, так как стоимость данных агрегатов начинается от 100 000 евро, и автосервисы не могут себе позволить такой станок.

Продление срока эксплуатации

Каждый владелец автотранспортного средства, который уже сталкивался с проведением этой операции, знает, сколь дорогостоящей она является. Это связано не только с высокой сложностью работ, но и с необходимостью серьёзной разборки силовой установки. Даже если ремонт будет проведён в короткие сроки, несколько дней автомобиль не сможет передвигаться.

Во время обкаточного этапа также следует проявить максимальную осторожность. Чтобы избежать этих неприятностей, можно чаще менять автомобили либо аккуратно эксплуатировать имеющийся

Именно от водителя зависит срок бесперебойной работы силовой установки.

Чтобы минимизировать количество обращений в автосервис для проведения этой сложной операции, водитель должен соблюдать несколько простых правил:

- не допускать перегрева мотора и чрезмерных нагрузок;

- менять расходные материалы строго по установленному изготовителем графику;

- грамотно выбирать присадки к маслам;

- все ремонтные работы, которые проводятся в моторном отсеке, стоит доверять профессионалам.

Шлифовка рулевой рейки

Шлифовка рулевого вала — это также достаточно распространенная операция. Специалисты рекомендуют применять ее лишь в том случае, если ржавчина на приспособлении поверхностного типа. Кроме того, максимальное уменьшение диаметра допускается не более 0,1 мм. В том случае, если коррозия считается глубокой, то допускается стачивание детали на 0,5 мм, не более

Если шлифовка происходит самостоятельно, то очень важно, чтобы рабочая зона вала была идеально отшлифована. Чаще всего при ручной обработке для этого используется наждачная бумага

Обычно обработка начинается при использовании очень грубой бумаги Р80. Далее зернистость уменьшается, а для финальной обработки вовсе используется наиболее мелкая наждачная бумага.

Подведем итоги

Для экономии денежных средств во время проведения капитального ремонта двигателя владелец автомобиля при желании всегда может взять разборку агрегата на себя. Самостоятельное снятие навесного оборудования, демонтаж ДВС и его извлечение из подкапотного пространства, а также мойка мотора позволит ощутимо уменьшить общую стоимость затрат. Если имеются навыки и инструменты, сам двигатель также можно разобрать у себя в гараже, доставив для дефектовки и расточки только отдельные элементы (например, ГБЦ, БЦ или коленвал). Последующую сборку мотора также можно провести самостоятельно.

При этом следует помнить, что замена вкладышей и расточка коленчатого вала является сложной процедурой. Если вы не уверены в своих силах, лучше полностью доверить весь процесс разборки, ремонта и сборки двигателя специалистам. Дело в том, что в автосервисе с хорошей репутацией имеется нужное оборудование, стенд для ремонта двигателя и т.д. В таких условиях мотор тщательно промывается изнутри, очищаются масляные каналы, труднодоступные полости. После ремонта на двигатель обязательно должны дать гарантию, так как в процессе сборки все детали перед установкой проверяются мастером и подгоняются при необходимости прямо на месте. Это позволяет упростить процесс сборки и экономит время, возможные дефекты обнаруживаются и устраняются до того момента, когда мотор уже стоит на автомобиле.

Также добавим, что после расточки коленвала и замены вкладышей, расточки цилиндров, замены поршней и колец, а также целого ряда других операций, которые входят в список работ в рамках частичного или капитального ремонта двигателя, бензиновому или дизельному мотору необходима обкатка. Дело в том, что новые или восстановленные нагруженные узлы и агрегаты всегда требуют определенной притирки, что не позволяет сразу эксплуатировать ДВС в привычном режиме.

Не следует забывать и о том, что от качества моторного масла и своевременной замены смазочного материала и фильтров напрямую будет зависеть ресурс отремонтированного ДВС

Подведем итоги

Для экономии денежных средств во время проведения капитального ремонта двигателя владелец автомобиля при желании всегда может взять разборку агрегата на себя. Самостоятельное снятие навесного оборудования, демонтаж ДВС и его извлечение из подкапотного пространства, а также мойка мотора позволит ощутимо уменьшить общую стоимость затрат. Если имеются навыки и инструменты, сам двигатель также можно разобрать у себя в гараже, доставив для дефектовки и расточки только отдельные элементы (например, ГБЦ, БЦ или коленвал). Последующую сборку мотора также можно провести самостоятельно.

При этом следует помнить, что замена вкладышей и расточка коленчатого вала является сложной процедурой. Если вы не уверены в своих силах, лучше полностью доверить весь процесс разборки, ремонта и сборки двигателя специалистам. Дело в том, что в автосервисе с хорошей репутацией имеется нужное оборудование, стенд для ремонта двигателя и т.д. В таких условиях мотор тщательно промывается изнутри, очищаются масляные каналы, труднодоступные полости. После ремонта на двигатель обязательно должны дать гарантию, так как в процессе сборки все детали перед установкой проверяются мастером и подгоняются при необходимости прямо на месте. Это позволяет упростить процесс сборки и экономит время, возможные дефекты обнаруживаются и устраняются до того момента, когда мотор уже стоит на автомобиле.

Также добавим, что после расточки коленвала и замены вкладышей, расточки цилиндров, замены поршней и колец, а также целого ряда других операций, которые входят в список работ в рамках частичного или капитального ремонта двигателя, бензиновому или дизельному мотору необходима обкатка. Дело в том, что новые или восстановленные нагруженные узлы и агрегаты всегда требуют определенной притирки, что не позволяет сразу эксплуатировать ДВС в привычном режиме.

Не следует забывать и о том, что от качества моторного масла и своевременной замены смазочного материала и фильтров напрямую будет зависеть ресурс отремонтированного ДВС

Обратите внимание, шатунные и коренные вкладыши являются теми деталями, которые первыми выходят из строя в случае проблем с системой смазки двигателя. По этой причине следует следить за уровнем масла, использовать соответствующие данному типу силовой установки ГСМ, избегать активной езды на холодном моторе и т.д

Провернуло шатунный вкладыш: решение проблемы

Почему проворачивает вкладыши коленвала: основные причины. Что делать, если провернуло шатунный влкадыш, как правильно менять вкладыши шатунов. Читать далее

Как правильно обкатать двигатель после капремонта

Для чего и как обкатывать бензиновый или дизельный двигатель после капитального ремонта. Режимы езды, особенности процесса обкатки, первая замена масла. Читать далее

Момент затяжки коренных и шатунных вкладышей…

Коренные и шатунные вкладыши: назначение, устройство и особенности работы подшипников скольжения. Как правильно затягивать вкладыши, момент затяжки. Читать далее

Шлифовка головки блока цилиндров

Для чего и когда головку блока цилиндров необходимо шлифовать. Как проверить привалочную плоскость головки блока своими руками. Фрезеровка и шлифовка ГБЦ. Читать далее

Присадка в двигатель для повышения компрессии

Низкая комрессия в цилиднрах двигателя: главные причины. Как поднять компрессию в двигателе без ремонта мотора, доступные способы. Советы и рекомендации. Читать далее

Кривошипно-шатунный механизм

Назначение, детали и основные элементы кривошипно-шатунного механизма (КШМ) Читать далее

Подведем итоги

Для экономии денежных средств во время проведения капитального ремонта двигателя владелец автомобиля при желании всегда может взять разборку агрегата на себя. Самостоятельное снятие навесного оборудования, демонтаж ДВС и его извлечение из подкапотного пространства, а также мойка мотора позволит ощутимо уменьшить общую стоимость затрат. Если имеются навыки и инструменты, сам двигатель также можно разобрать у себя в гараже, доставив для дефектовки и расточки только отдельные элементы (например, ГБЦ, БЦ или коленвал). Последующую сборку мотора также можно провести самостоятельно.