Изменяемые фазы газораспределения

Разберем основные варианты, используемые в современном автомобилестроении. Каждый из них доказал свою эффективность и проверен на сотнях тысяч машин. Какой из вариантов выбирать – непринципиально: при правильной эксплуатации ресурс примерно одинаков.

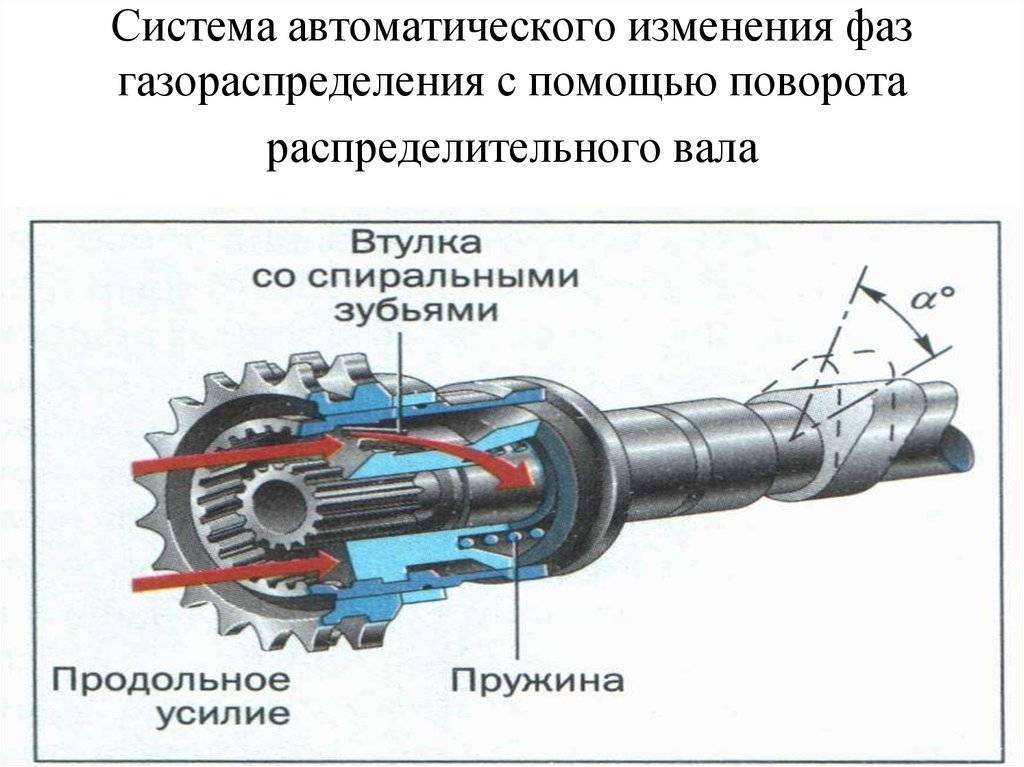

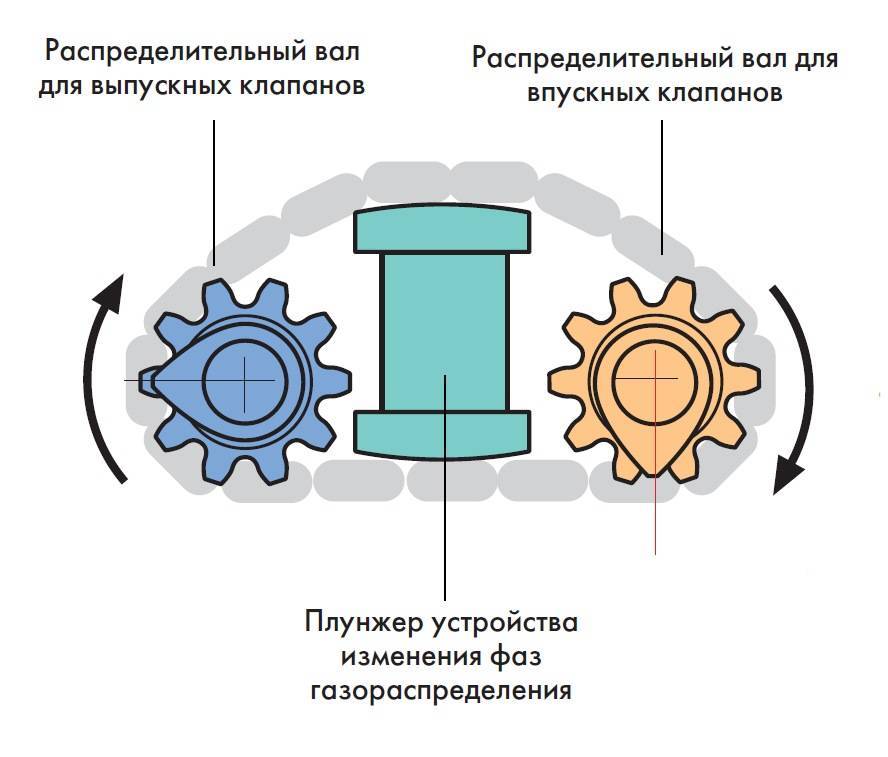

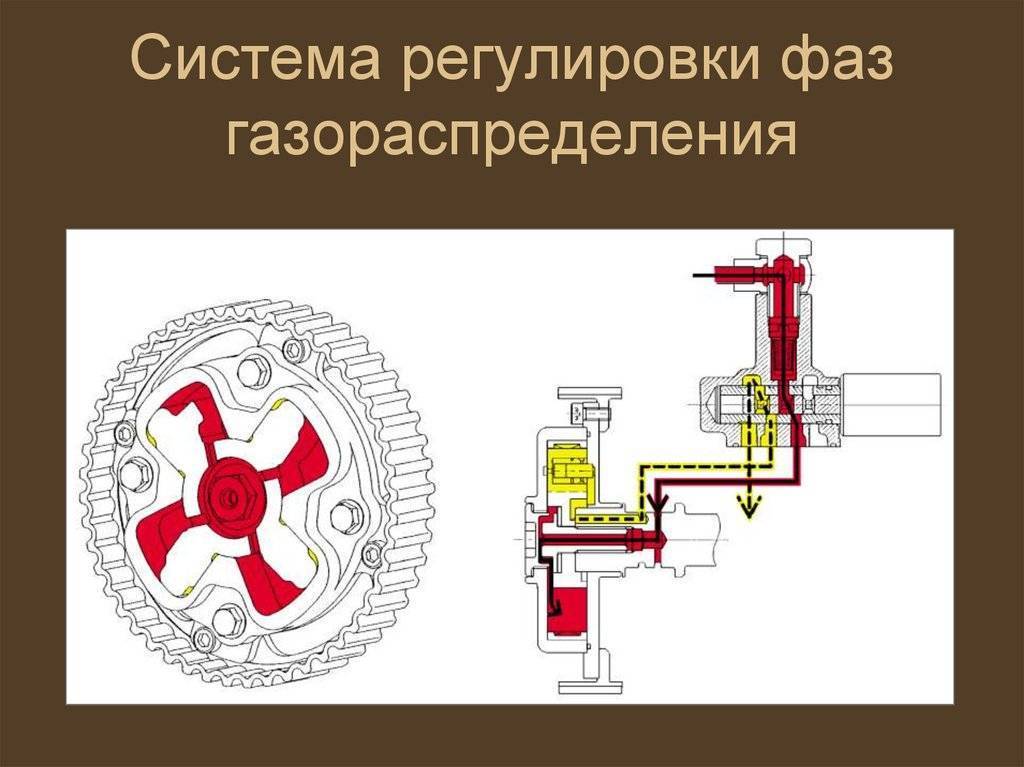

За счет поворота распредвала

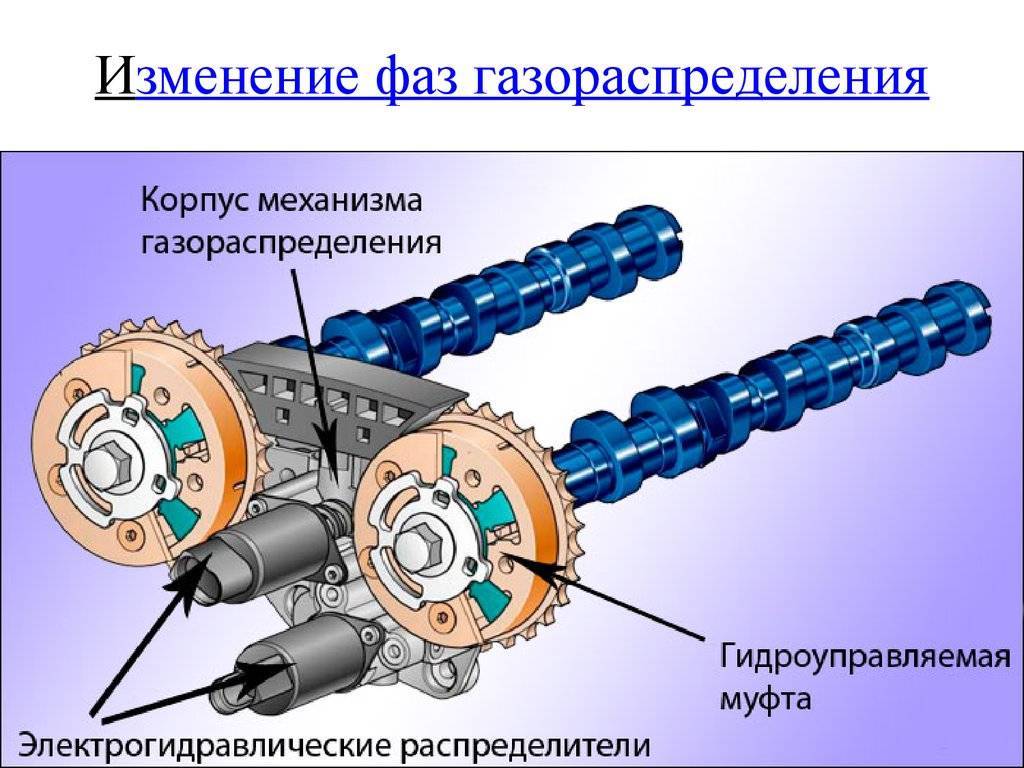

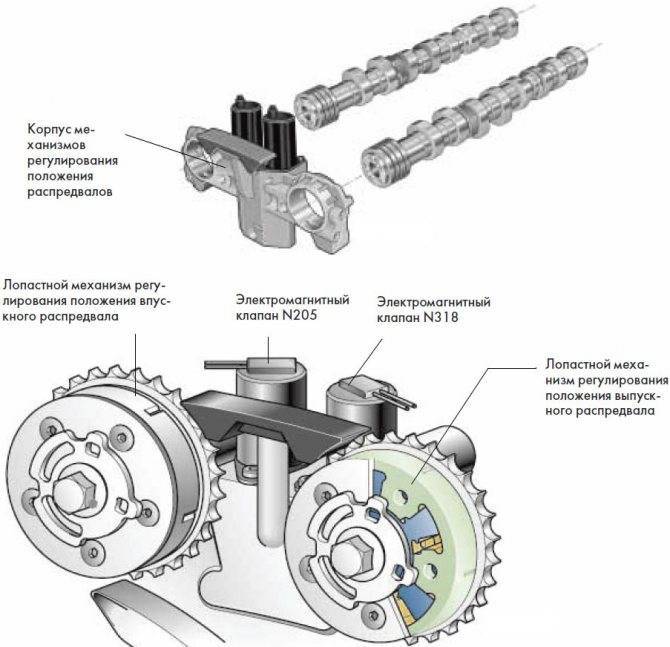

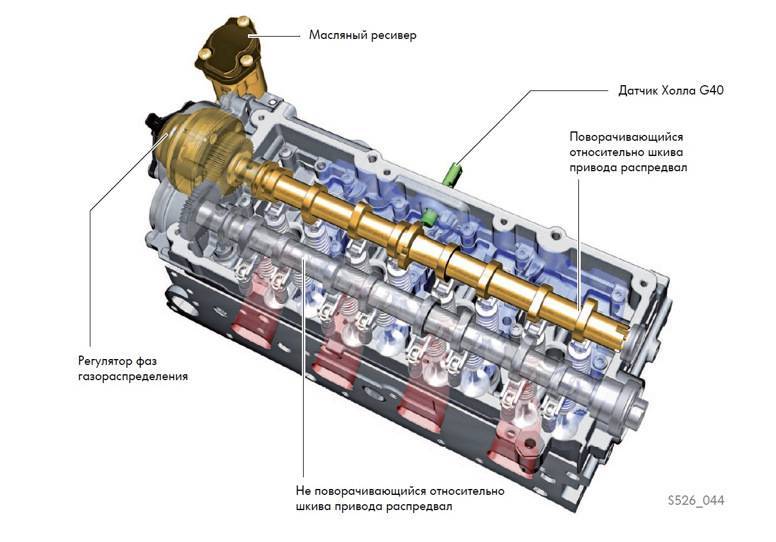

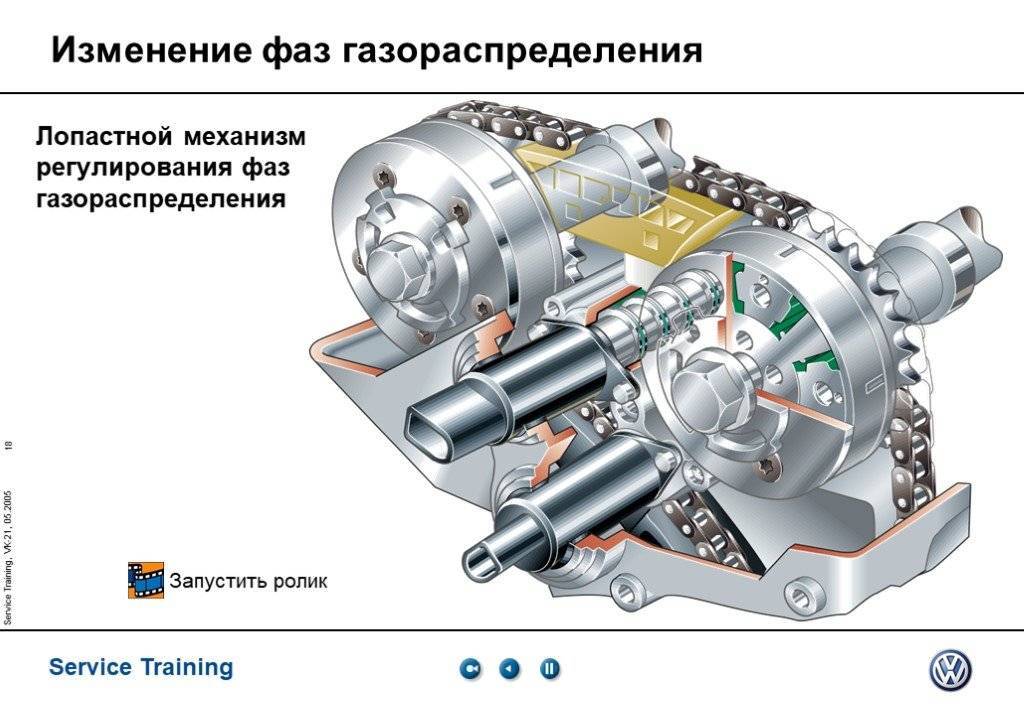

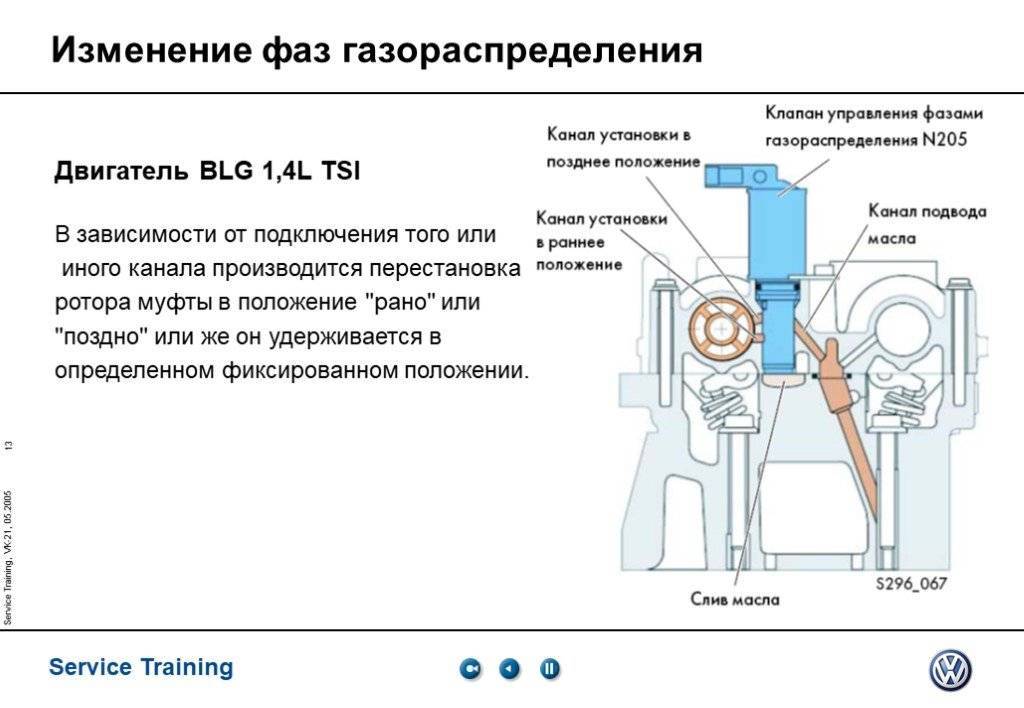

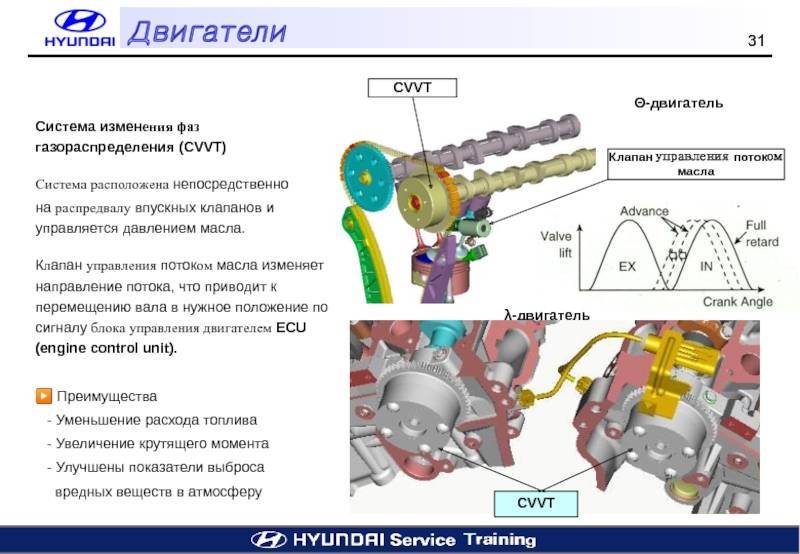

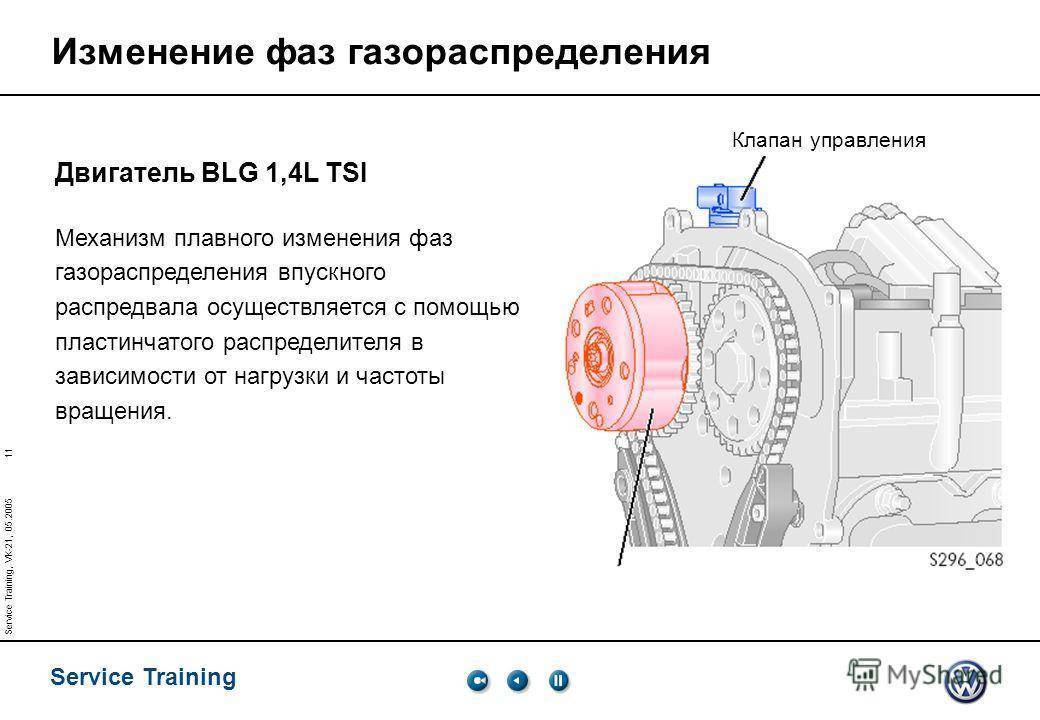

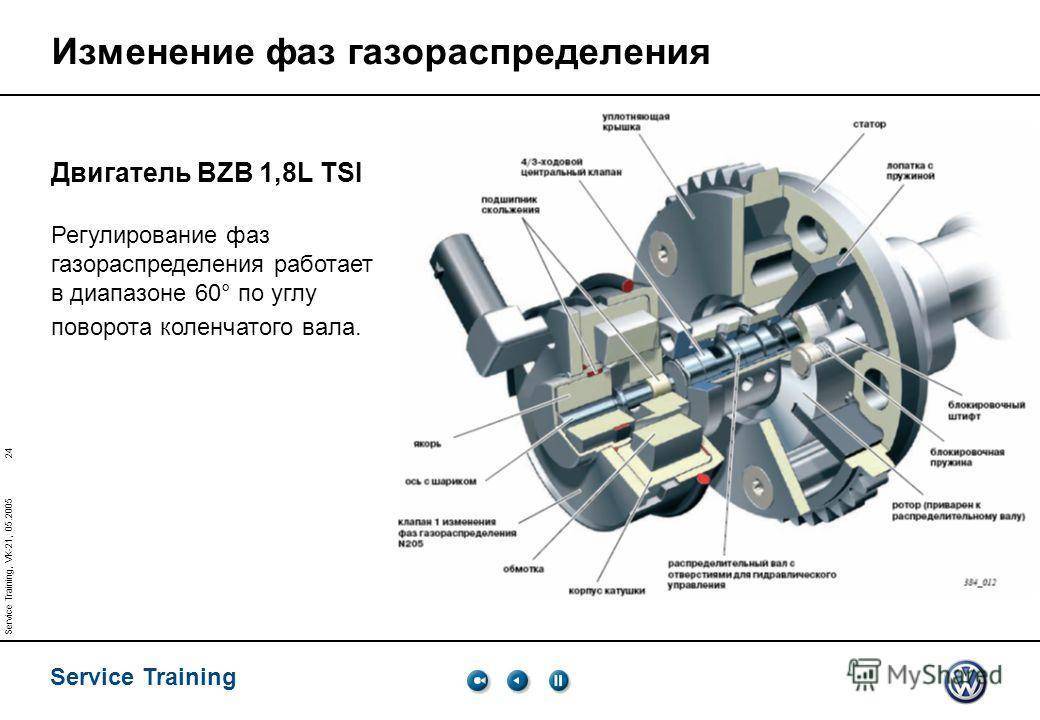

Этот вариант используют ведущие автопроизводители – Тойота, Фольксваген, Дженерал Моторс, Вольво, Хонда, Киа и Рено. Первыми массово эксплуатируемыми авто в стране можно назвать БМВ с легендарной системой ВАНОС, в которой регулировалось положение распределительного вала. Особенности работы:

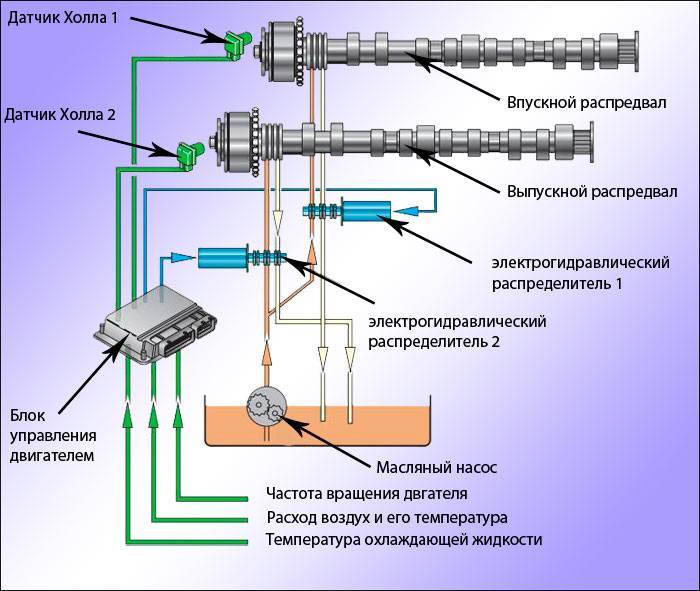

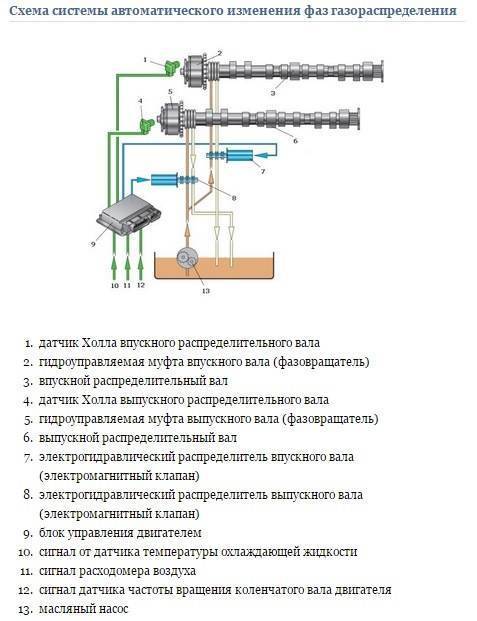

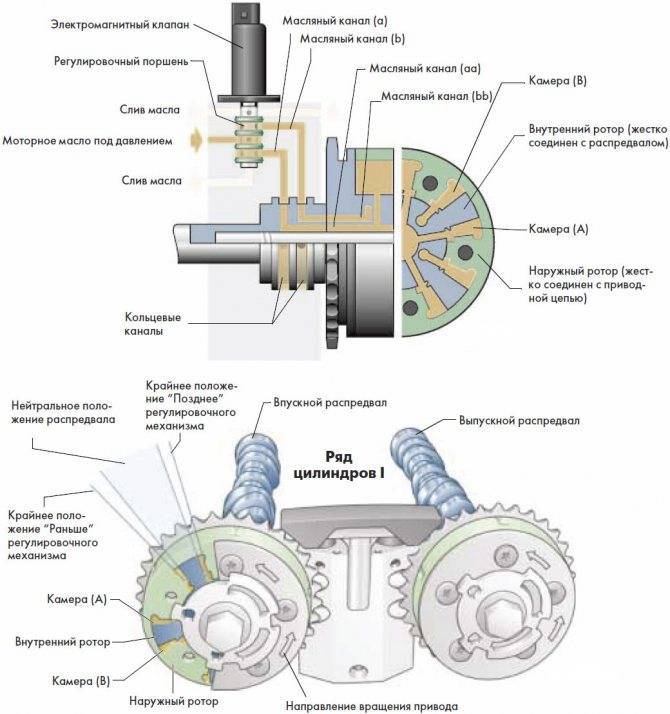

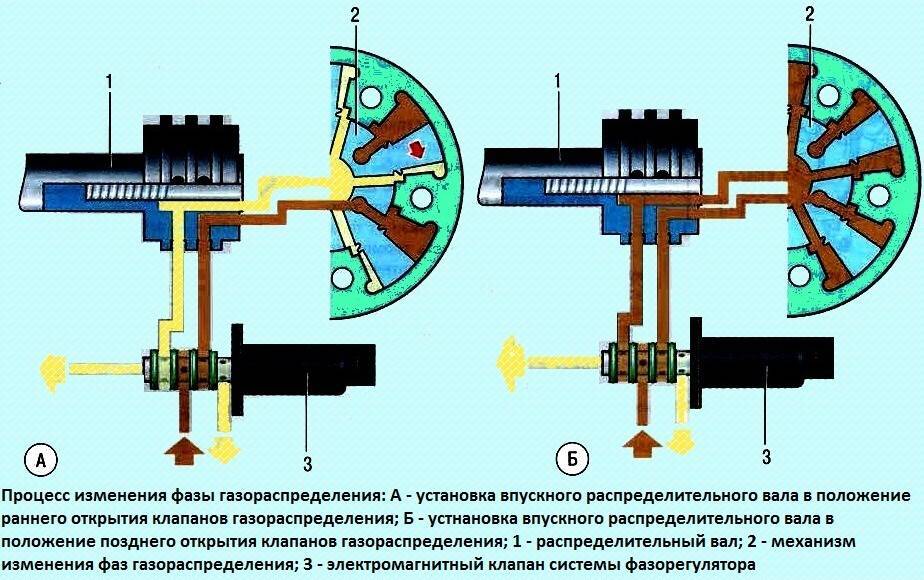

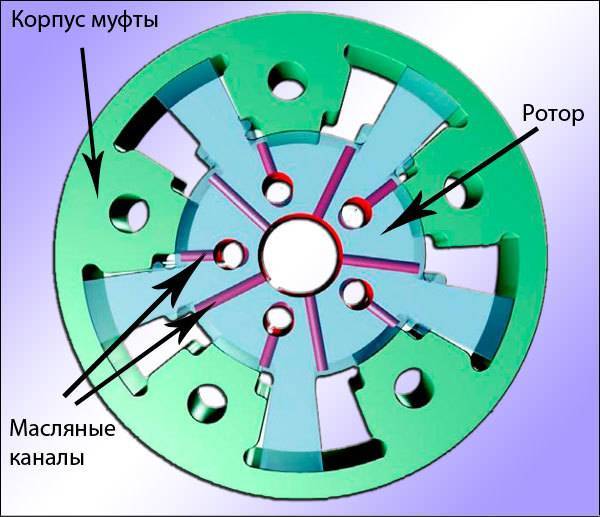

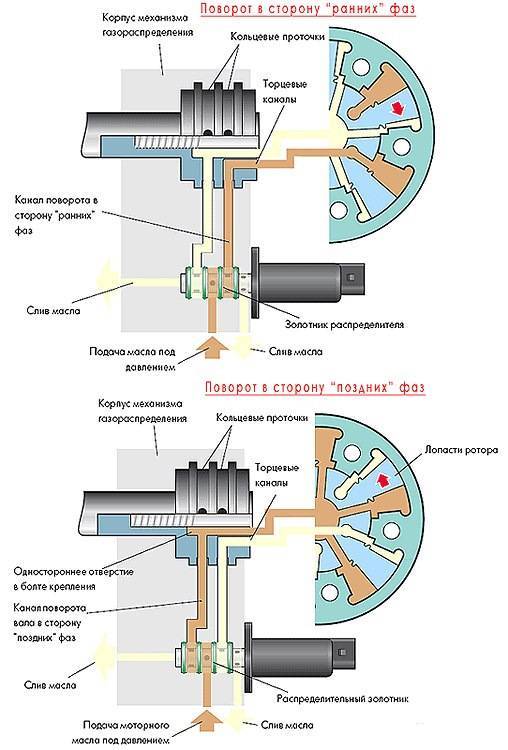

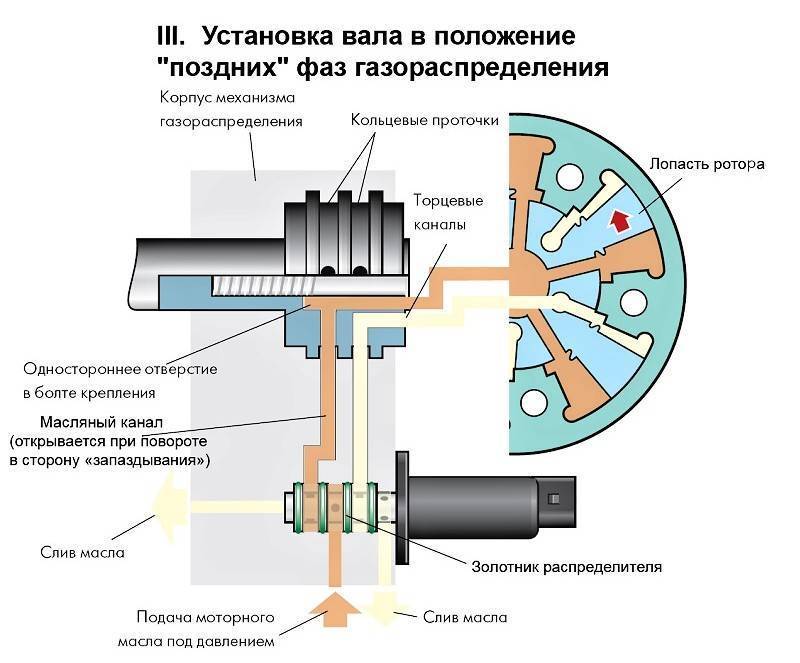

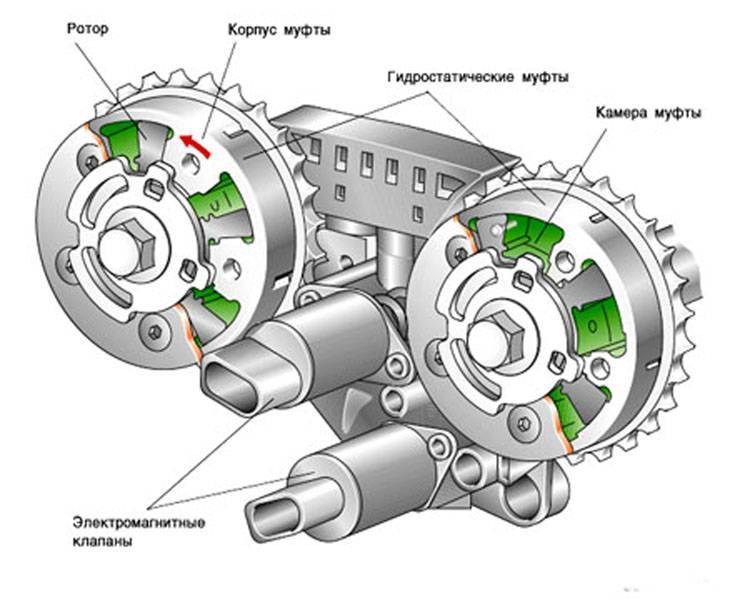

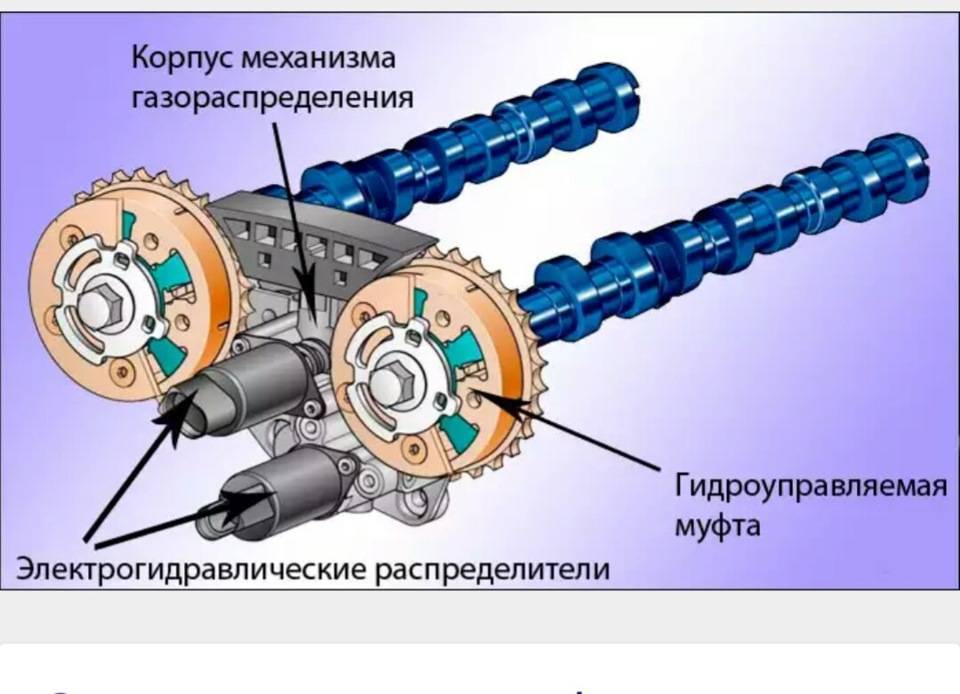

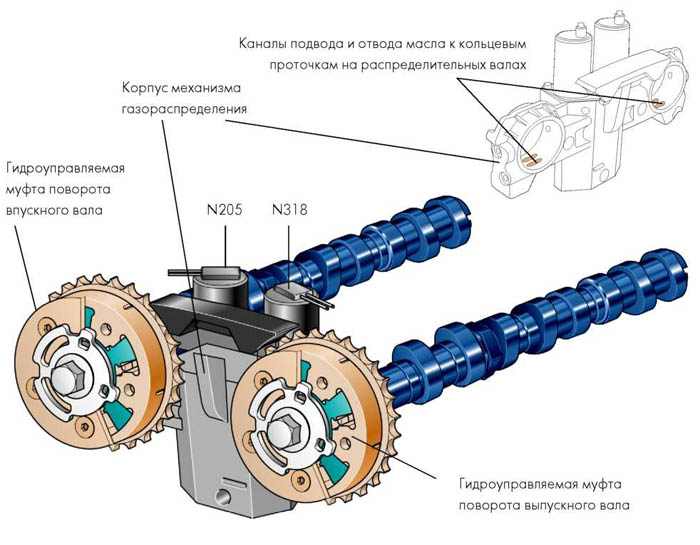

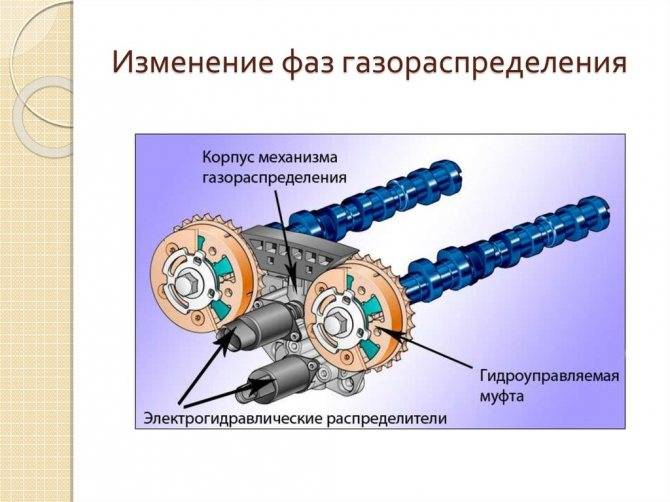

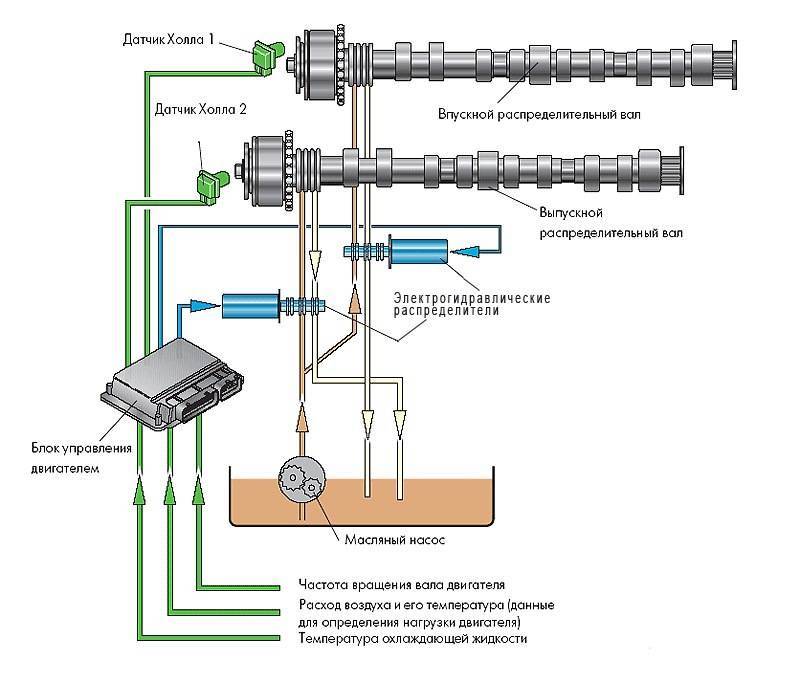

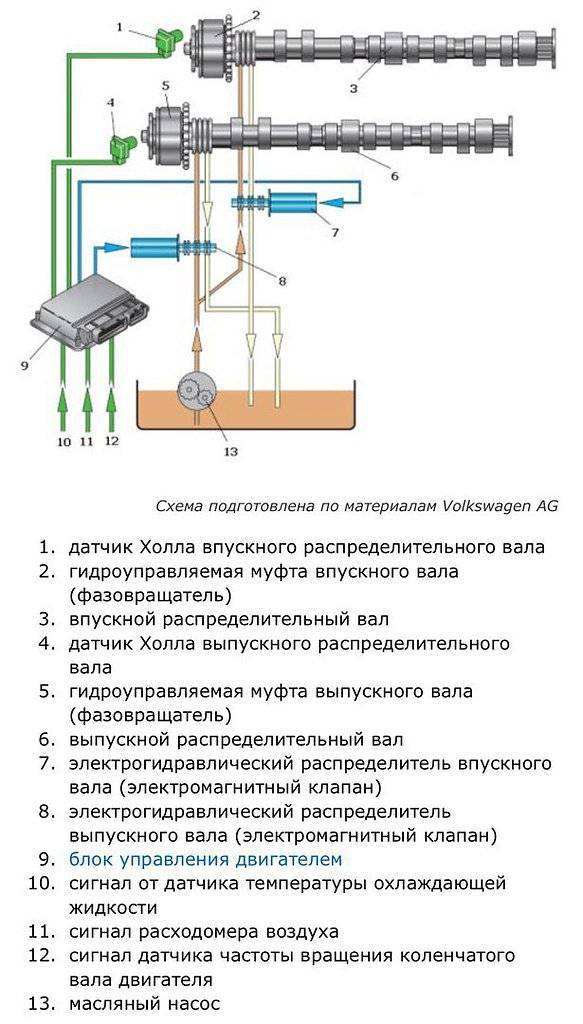

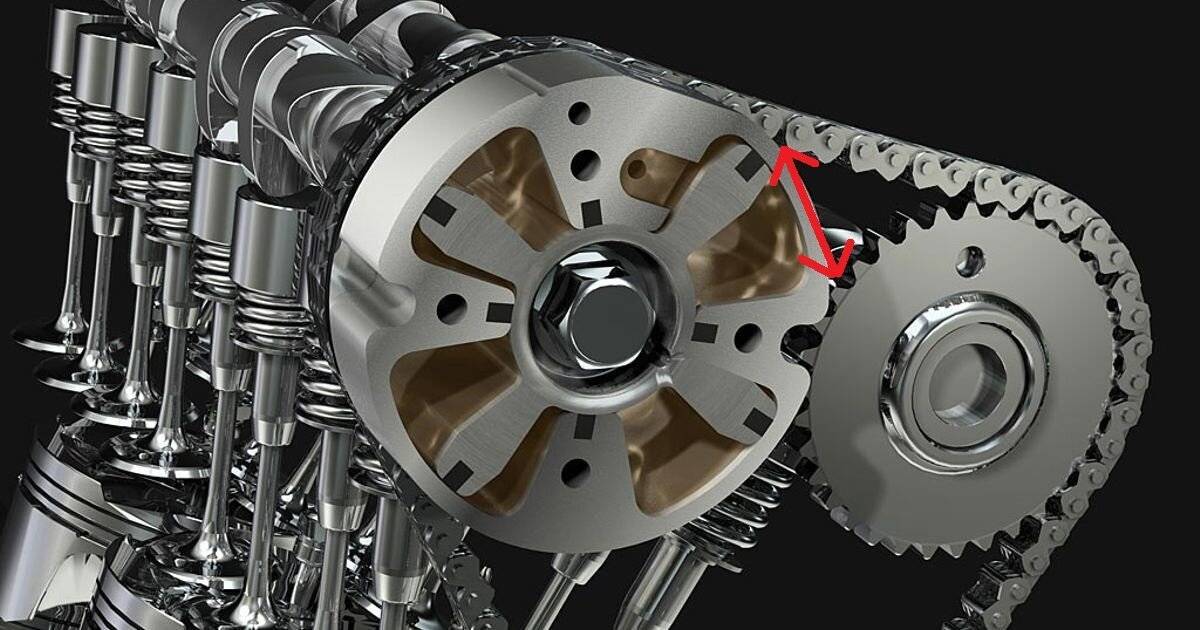

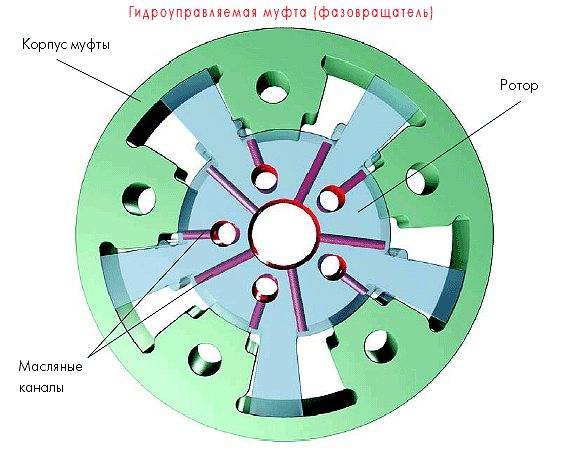

- На распредвале расположена гидравлическая муфта, которая при необходимости меняет угол узла, тем самым изменяя фазы газораспределения. Если распредвалов два, то и муфты может быть две.

- Узел расположен внутри корпуса ГБЦ. Управление муфтами реализовано за счет давления масла, поэтому в них есть масляные каналы. Регулировка происходит за счет электрогидравлических датчиков изменения фаз газораспределения или электромагнитных клапанов.

- Муфта изменения угла представляет собой ротор, который зафиксирован на распредвале и корпус, который одновременно служит шкивом ГРМ. Внутри узла есть масляные каналы и камеры. В них подается масло, за счет чего ротор меняет свое положение по отношению к корпусу. Это и обеспечивает корректировку вала.

- Управляет системой ЭБУ, на который подается вся необходимая информация о работе двигателя: данные с датчиков Холла, скорость вращения коленвала, температура и расход воздуха, температура антифриза. Анализируя показатели, ЭБУ корректирует распредвал так, чтобы обеспечить эффективную работу двигателя.

Этот вариант достаточно надежен. Проблемы чаще всего возникают с муфтами, которые со временем начинают работать некорректно или просто блокируются в одном положении и не регулируются. Чаще всего в таких ситуациях требуется замена вышедшего из строя узла.

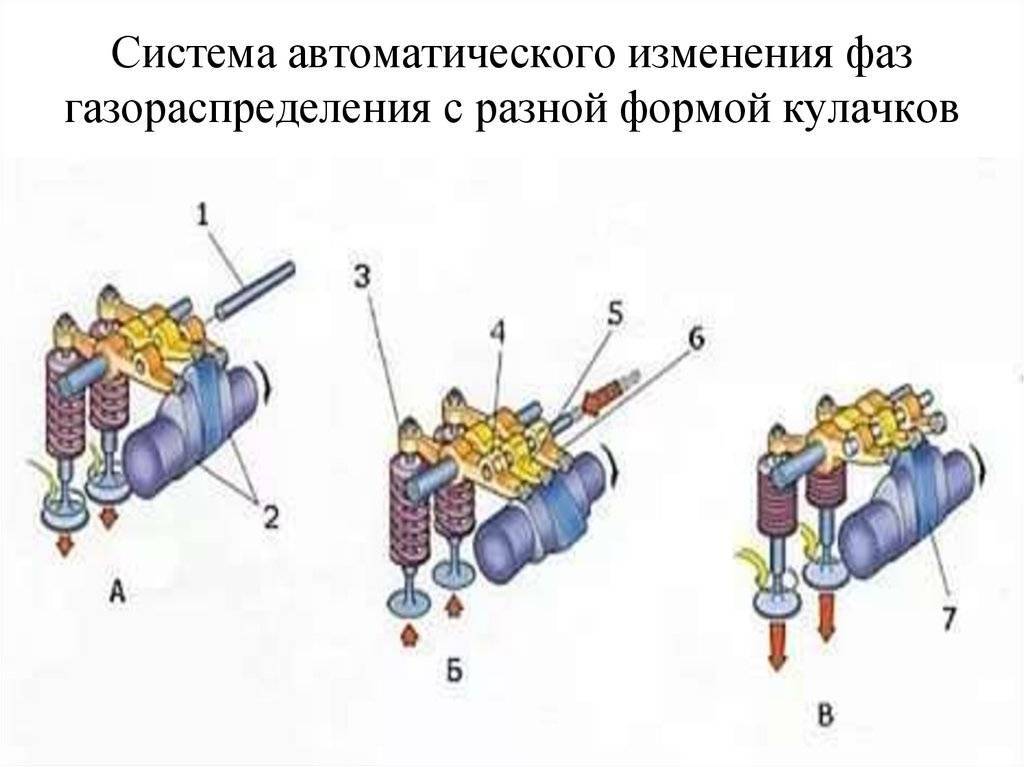

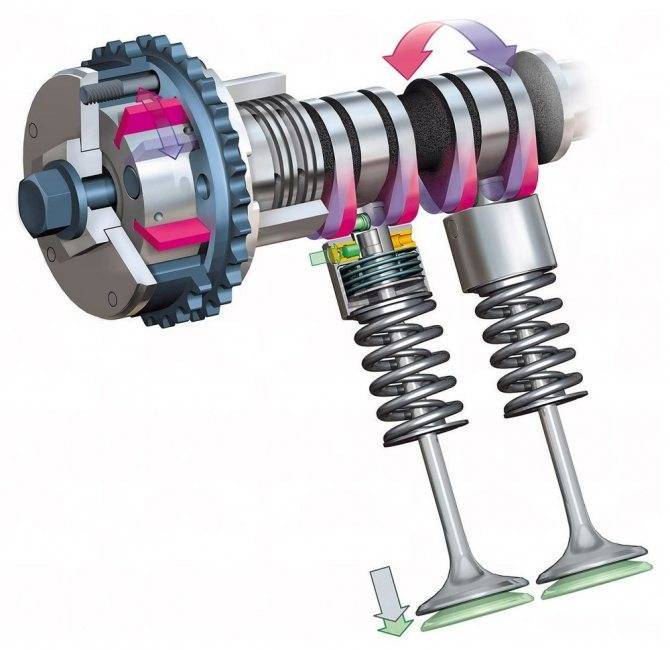

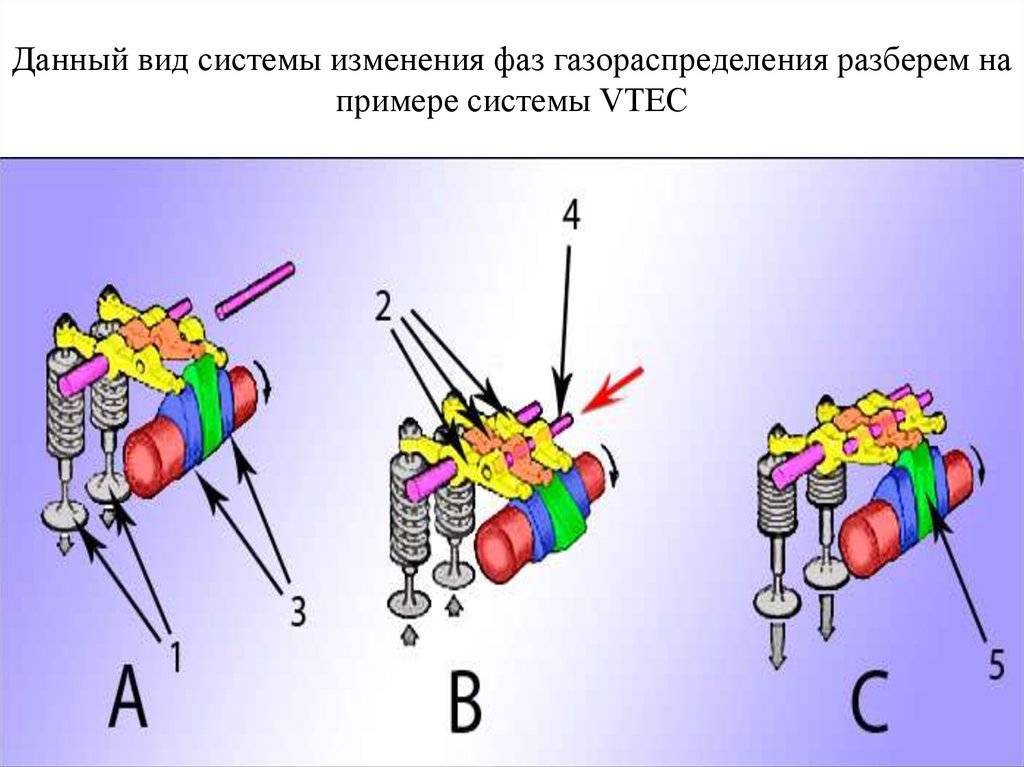

Изменение фаз за счет разной формы кулачков на распредвале

Подобные системы используют Хонда, Митсубиси, Тойота и Ауди. Этот вариант даже проще в устройстве, но при этом дает хороший эффект. Его основные особенности:

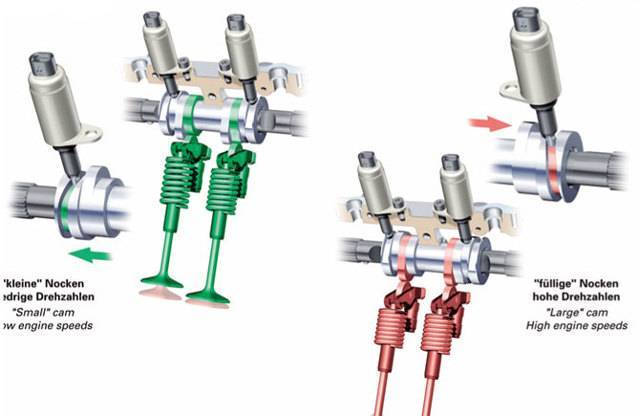

- Регулируется система впрыска, поэтому на каждый цилиндр приходится по два впускных клапана. При этом управление ими производится с помощью 3 коромысел и 3 кулачков на распределительном валу (крайние кулачки маленькие, средний большой).

- При малых оборотах двигателя задействованы только крайние коромысла и кулачки. Фазы газораспределения короткие, что обеспечивает экономное расходование топлива.

- При увеличении оборотов привод системы (гидравлический блокирующий узел) блокирует все коромысла и работа производится за счет большого кулачка, так как он намного выше. За счет этого фазы газораспределения удлиняются и обеспечивается большая мощность.

В усовершенствованном варианте на распределительном валу три кулачка разной высоты. На малых оборотах открывается только один клапан. В среднем диапазоне задействуется уже два клапана, а при больших нагрузках работает средний кулачок самого большого размера.

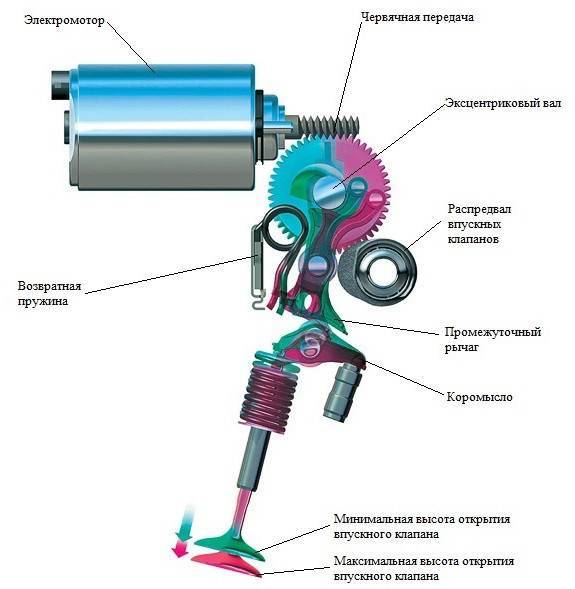

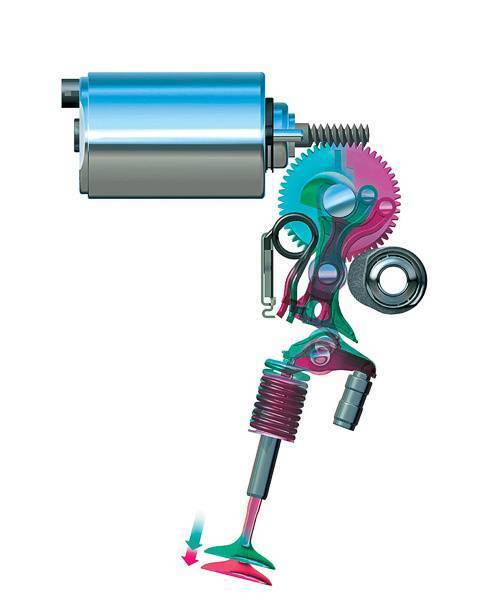

Система регулировки за счет изменения высоты подъема клапанов

Была разработана в начале нулевых годов инженерами БМВ, потом ее стали использовать такие марки, как Пежо, Фиат, Тойота и Ниссан. Многие специалисты считают этот вариант самым совершенным, так как из конструкции можно исключить дроссельную заслонку, что улучшает регулировку подачи топливной смеси. Особенности:

- Состоит из сервопривода с червячным валом и возвратной пружиной, впускного и выпускного распредвала, червячной шестерни, эксцентрикового вала и элементов впуска и выпуска.

- Системой управляет ЭБУ, собирающий информацию с многочисленных датчиков, установленных на двигателе и в выпускном тракте. После обработки данных он передает сигнал на сервопривод, который через червячный вал воздействует на эксцентриковый вал. Далее через промежуточный рычаг и коромысло выставляется высота подъема впускных клапанов, что и обеспечивает правильную подачу топлива.

Этот вариант при всей своей сложности имеет большое преимущество: возможность регулировать фазы газораспределения максимально точно во всем диапазоне оборотов.

Использование двигателя с регулировкой фаз газораспределения позволит экономить топливо и наслаждаться отличной динамикой при езде. Лучше отдавать предпочтение именно таким вариантам.

Газораспределения четырехтактного двигателя

Индикаторной диаграммой называется зависимость давления газов в цилиндре от изменения объема цилиндра, обусловленного движением поршня или угла поворота кривошипа.

| Рис. 3. Индикаторные диаграммы четырехтактного карбюраторного двигателя в координатах p – V: А – цикла; б – угловая поворота кривошипа и хода поршня; в – процесса газообмена | Рис. 4. Индикаторные диаграммы четырехтактного дизеля без наддува в координатах p – V: А – цикла; б – процесса газообмена |

На рис. 3, 4 показаны индикаторные диаграммы четырехтактного карбюраторного и дизельного двигателей. В нижней части рисунков а, б) в увеличенном масштабе процессы впуска и выпуска газов.

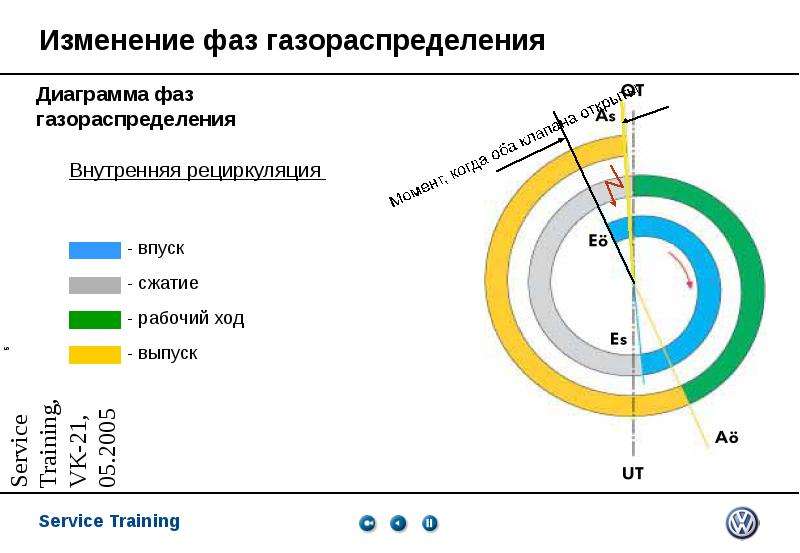

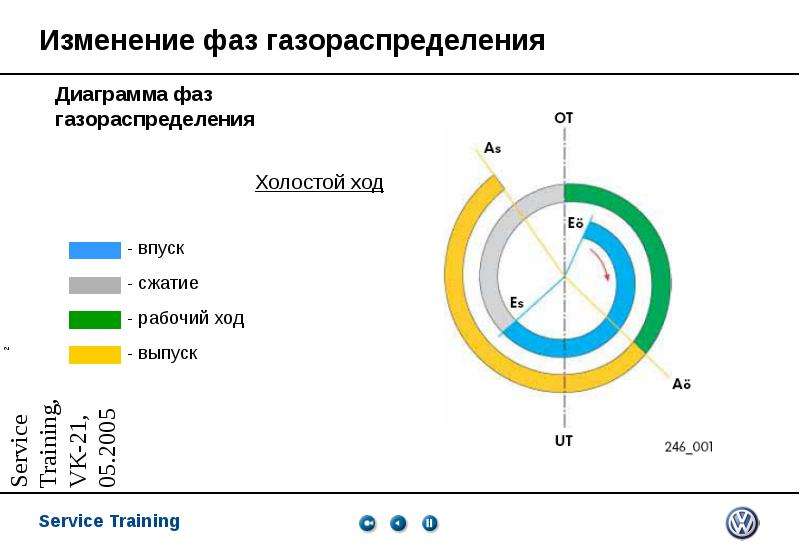

Фазы газораспределения – это угол поворота кривошипа от момента открытия до момента закрытия клапанов.

| Впускной клапан открывается с некоторым опережением до ВМТ. Это точка 1 на индикаторных диаграммах. Процесс впуска смеси топлива и воздуха (карбюраторный двигатель) или воздуха (дизельный двигатель) характеризуются линией 1-5-а-2. Впуск заканчивается закрытием впускного клапана (точка 2). Горючая смесь или воздух, поступившие в цилиндр смешиваются с продуктами сгорания, оставшимися в цилиндре от предыдущего цикла (остаточные газы) и образуют рабочую смесь. После окончания процесса впуска рабочая смесь сжимается. Точка 3 на индикаторных диаграммах соответствует моменту подачи искры, рис. 3 или моменту начала впрыска топлива в камеру сгорания, рис. 4. Процесс сгорания начинается до ВМТ. и продолжается на некотором участке такта расширения. Если в карбюраторных двигателях или в двигателях с впрыском топлива |

Рис.5. Круговая диаграмма фаз распределения процессов, происходящих

в цилиндрах 4-тактного дизеля

воспламенение осуществляется за счет подачи искры, то в дизельном двигателе воспламенение происходит от высокой температуры сжатия.

Процесс удаления отработавших газов (выпуск) начинается при открытии выпускного клапана (точка 4). В этот момент давление в цилиндре значительно выше атмосферного, вследствие чего в начальной стадии процесса отработавшие газы вытекают из цилиндра через клапан с критической скоростью. К приходу поршня к Н.М.Т. давление в цилиндре значительно падает, и при дальнейшем движении поршня от Н.М.Т. к В.М.Т. отработавшие газы выталкиваются в атмосферу. Линия 4-1-5. Выпускной клапан закрывается после В.М.Т. (точка 5). Углы опережения открытия и запаздывание закрытия клапанов служат для повышения эффективности очистки цилиндра от отработавших газов и наполнения свежим зарядом. Величина их зависит от некоторых факторов. Одним из основных является частота вращения вала двигателя (n). С увеличением (n) фазы расширяются и с уменьшением (n) – уменьшаются.

При смене процессов выпуска и впуска имеет место одновременное открытие обоих клапанов, т.е. еще не закрылся выпускной клапан, уже открылся впускной, см. рис. 5. Угол поворота коленчатого вала, когда открыты выпускной и впускной клапаны называется перекрытием клапанов, рис. 5. В этот момент происходит одновременно продолжающийся выпуск отработавших газов и впуск свежего заряда. Это происходит за счет эжекторного свойства газов.

Величина перекрытия, при которой сказывается положительный эффект на процесс наполнения, зависит от частоты вращения коленчатого вала и подбирается такой величины, чтобы в рабочем диапазоне не было ухудшения наполнения цилиндра.

Как очистить клапан?

Многие неисправности можно вылечить при помощи очистки датчика. Для начала нужно найти клапан VVTI. Где находится этот элемент, можно увидеть на фото ниже. Он обведен на картинке.

Для демонтажа датчика снимают пластиковую крышку силового агрегата. Затем снимают металлическую крышку, которая фиксирует генератор. Под крышкой будет виден нужный клапан. С него необходимо отключить электрический разъем и открутить болт. Ошибку здесь допустить очень трудно – это болт здесь единственный. Затем клапан VVTI 1NZ можно снять. Но для этого не нужно тянуть за разъем. Он очень плотно прилегает к датчику. Также на нем устанавливается резиновое уплотнительное кольцо.

Очистку можно провести с помощью жидкостей для очистки карбюраторов. Чтобы полностью прочистить систему, снимают и фильтр. Этот элемент находится под клапаном – он представляет собой заглушку, в которой имеется отверстие под шестигранник. Фильтр также нужно очищать этой жидкостью. После всех операций остается только собрать все в обратном порядке, а затем установить ремень генератора, не упираясь при этом в сам клапан.

Как установить фазы газораспределения

На большинстве современных автомобилей, оснащенных механическим ГРМ, фазы газораспределения выставляют одинаково. По ВМТ первого цилиндра. Для этого на корпусе блока цилиндров и ГБЦ, а также на шестернях распределительного и коленчатого валов нанесены специальные метки. В первую очередь совмещают метки коленчатого вала. Затем совмещают метки распределительного (распределительных) валов. После этого надевают и натягивают цепь или ремень, затем проверяют метки. Если метки на месте, коленчатый вал прокручивают 2 или 4 раза и снова проверяют метки. Если метки шестерней распределительного и коленчатого валов совпадают с метками на блоке цилиндров и ГБЦ, то фазы выставлены правильно. Если отличаются, необходимо снять цепь или ремень и повторить все операции.

Возможные причины неисправности клапана

Как Проверить Клапан Адсорбера На Калине Основных причин неисправностей клапана не так уж и много. Можно выделить две, которые встречаются особенно часто. Так, VVTI-клапан может выходить из строя по причине того, что есть обрывы в катушке. В данном случае элемент не сможет верно реагировать на передачи напряжения. Диагностика неисправности легко осуществляется при помощи проверки измерения сопротивления обмотки катушки датчика.

Вторая причина, по которой клапан VVTI (Toyota) работает неправильно или же не работает вообще — это заедания в штоке. Причиной таких заеданий может быть банальная грязь, которая со временем скопилась в канале. Также возможно, деформирована уплотняющая резинка внутри клапана. В этом случае восстановить механизм очень просто — достаточно очистить грязь оттуда. Это можно сделать с помощью отмачивания или вымачивания элемента в специальных жидкостях.

Мифы и реальность

1. Двигатели делают в КНР, а потому качество не очень.

Двигатели действительно изготавливают в Китае, но важнее то, что производство моторов налажено на заводе Hyundai Motor Co, а потому качество гарантирует известный корейский производитель

Обратите внимание, что даже некоторые премиальные автомобили, например, модели Volvo, собирают в Китае, включая их флагман S90

2. Блок цилиндров двигателя алюминиевый, одноразовый и неремонтопригодный.

На самом деле конструкция блока цилиндров позволяет заменить гильзы на новые тонкостенные чугунные, так что методом перегильзовки двигатель можно ремонтировать несколько раз. Причем цена такого ремонта зачастую сопоставима со стоимостью восстановления двигателя с чугунным блоком, при условии, что поршни оставляют прежние (а такая возможность в ряде случаев есть).

3. Коленчатый вал имеет конструкцию всего с четырьмя противовесами, а потому изгибается сильнее, чем, например, у вазовских «поперечных» движков.

Да, с точки зрения конструирования двигателя корейский вал испытывает большие нагрузки, но практика ремонта таких двигателей с большими пробегами показывает, что износ коренных и шатунных шеек обычно минимален, и дело ограничивается установкой новых номинальных вкладышей.

4. Ресурс двигателя — 180 000 км, после чего мотор можно выкидывать.

Практика показывает, что при хорошем уходе некоторые моторы проходят 400 000 и более километров. Только рекомендую менять почаще моторное масло — раз в 7500 — 10 000 км, заливать топливо на брендовых заправках и не допускать перегревов двигателя.

Автомобильная номенклатура

Гидравлические фазовращатели лопастного типа на вырезной модели двигателя Hyundai T-GDI

Производители используют много разных названий для описания реализации различных типов систем изменения фаз газораспределения. Эти имена включают:

- AVCS (Subaru)

- АВЛС (Subaru)

- (Proton), но Proton используют двигатель vvt для своей новой модели 2016 года

- CVTCS (Nissan, Infiniti)

- CVVT (разработан Hyundai Motor Co., Kia, но также может быть основан на Geely, Iran Khodro, Volvo)

- DCVCP – двойное плавное регулирование фаз газораспределения (General Motors)

- DVT (Десмодромная переменная синхронизация, Ducati)

- DVVT (Daihatsu, Perodua, Wuling)

- MIVEC (Mitsubishi)

- MultiAir (FCA)

- ДКТ (Форд)

- N-VCT (Nissan)

- S-VT (Mazda)

- Ti-VCT (Ford)

- VANOS – VAriable NOckenwellenSteuerung ‘распределительный вал’ без и с добавленным Valvetronic (BMW)

- Вариатор фаз Alfa Romeo (VCT) Фазовый вариатор Alfa Romeo – это система изменения фаз газораспределения, разработанная Alfa Romeo, первая использованная в серийном автомобиле (ALFA ROMEO spider duetto 1980).

- VarioCam (Porsche)

- VTEC , i-VTEC (Honda, Acura)

- VTi , (Citroen, Peugeot, BMW group)

- ВВЦ (MG Rover)

- ВВЛ (Nissan)

- Valvelift (Audi)

- VVA ( Ямаха )

- VVEL (Nissan, Infiniti)

- VVT (Chrysler, General Motors, Proton, Suzuki, Maruti, Isuzu, Volkswagen Group, Toyota)

- VVT-i , VVTL-i (Toyota, Lexus)

- ВТВТ (Hyundai)

Для чего необходима система изменения фаз газораспределения

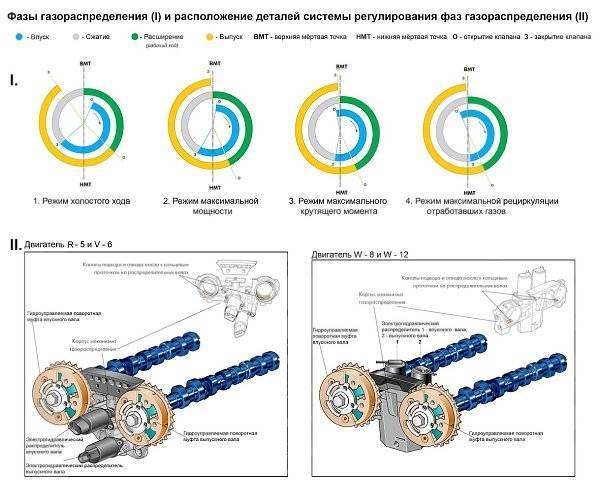

В режиме холостого хода наиболее рациональными становятся «узкие» фазы газораспределения, под которыми понимается позднее открытие и ранее закрытие клапанов. При этом исключается перекрытие фаз, под которым понимается время одновременного открытия впускного и выпускного клапана. Это необходимо для того, чтобы исключить попадание выхлопных газов во впуск и выброс топливно-воздушной смеси в выпускной коллектор.

Выход мотора на режим максимальной мощности означает повышение оборотов, так как распредвал крутится быстрее и время открытия клапанов сокращается. Для того чтобы не терялась мощность и крутящий момент на высоких оборотах сохранялся, в двигатель должно поступать намного больше топливно-воздушной смеси, а выпуск отработавших газов должен быть реализован максимально эффективно. Задача решается путем раннего открытия клапанов и увеличения времени их открытия, делая фазу «широкой». Фаза перекрытия также расширяется до максимума с ростом оборотов, что необходимо для качественной продувки цилиндров.

Если мотор работает на низких оборотах, нужны максимально короткие фазы газораспределения.

Время открытия клапана должно быть увеличено до максимума, параллельно обеспечивая такты впуска и выпуска, а также эффективное перекрытие.

Сам кулачок распредвала имеет форму, которая способна обеспечить как реализацию узкой, так и широкой фазы.

Проблема заключается в том, что фиксированная форма кулачка не позволяет одновременно добиться узких и широких фаз газораспределения.

Тюнинг фаз газораспределения

К сожалению, на двигатели российского производства СИФГ не устанавливается, но многие автомобилисты занимаются тюнингом ДВС, стараясь улучшить характеристики силового агрегата. Классический вариант модернизации мотора – это установка «спортивного» распредвала, у которого смещены кулачки, изменен их профиль.

У такого р/вала есть свои преимущества:

- мотор становится приемистым, четко реагирует на нажатие педали газа;

- улучшаются динамические характеристики автомобиля, машина буквально рвет из-под себя.

Но в таком тюнинге есть и свои минусы:

- холостые обороты становится неустойчивыми, приходится их выставлять в пределах 1100-1200 об/мин;

- увеличивается расход топлива;

- достаточно сложно отрегулировать клапана, ДВС требует тщательной настройки.

Достаточно часто тюнингу подвергаются вазовские двигатели моделей 21213, 21214, 2106. Проблема движков ВАЗ с цепным приводом – появление «дизельного» шума, и часто он возникает из-за вышедшего из строя натяжителя. Модернизация ДВС ВАЗ заключается в установке автоматического натяжителя вместо штатного заводского.

Нередко на модели двигателей ВАЗ-2101-07 и 21213-21214 устанавливают однорядную цепь: мотор с ней работает тише, к тому же цепочка меньше изнашивается – ее ресурс составляет в среднем 150 тыс. км.

Устройство и принцип действия механизма газораспределения

Газораспределительный механизм (ГРМ) состоит из:

- одного или двух кулачковых распределительных валов, на каждый из которых установлена своя шестерня;

- шестерни коленчатого вала;

- цепного или ременного привода.

Число зубьев шестерни распределительного вала всегда в 2 раза больше, чем у шестерни коленчатого вала.

Благодаря этому за два оборота коленчатого вала происходит лишь один оборот распределительного вала. Это позволяет открывать и закрывать клапаны головки блока цилиндров (ГБЦ) в зависимости от такта двигателя. Фазы газораспределения зависят от расположения кулачков распределительного вала. Поэтому на одновальных двигателях возможна только одновременная регулировка фаз впуска и выпуска.

В бензиновых и дизельных двигателях применяется механизм газораспределения клапанного типа, сейчас уже, в основном, с верхним расположением клапанов. Это значит, что клапаны находятся сверху, в головке блока цилиндров, как показано на рисунке 4.8.

Так, при верхнем расположении клапаны с пружинами и деталями их крепления установлены в направляющих втулках в головке блока цилиндров, в которой также отлиты впускные и выпускные каналы.

Рисунок 4.8 Головка блока цилиндров с газораспределительным механизмом.

Усилие от кулачков распределительного вала, расположенного здесь же – в головке блока, к клапанам передается с помощью толкателей и/или коромысел. Коромысла установлены шарнирно на оси, закрепленной на головке блока. Клапаны на головке закрыты крышкой.

О тепловом зазоре

Между стержнем клапана, толкателем или концом коромысла газораспределительного механизма должен быть зазор (так называемый тепловой зазор), который необходим для компенсации удлинения стержня клапана при его нагревании без нарушения плотности посадки клапана в гнезде. Другими словами, если бы не было зазора, грубо говоря, между кулачком распредвала и клапаном, то от нагрева до высокой температуры, клапан увеличился бы в длину и перестал бы плотно прилегать к седлу в головке блока цилиндров.

Величина зазора для двигателей разных марок устанавливается для впускных клапанов в холодном состоянии в пределах 0,15—0,30 мм, а для выпускных клапанов, подвергающихся большему нагреву, — в пределах 0,20—0,40 мм. Однако же, у некоторых производителей зазор может быть таков, что не попадет в указанные диапазоны.

Для регулировки величины этого зазора в механизме предусмотрены регулировочные устройства. Хотя слово «устройство» слишком громкое для регулировочного болта и стопорной гайки (Рисунок 4.9) или шайб различной толщины (Рисунок 4.10).

Рисунок 4.10 Регулировка теплового зазора с помощью шайб(А – головка блока цилиндров без распределительного вала;Б – головка блока цилиндров с распределительным валом).

Сейчас очень распространена конструкция с гидравлическими компенсаторами, которые под давлением масла подводят коромысло или толкатель к кулачку распределительного вала, убирая тем самым негативное последствие теплового зазора, а именно — удар кулачка о толкатель во время работы. Но стоит упомянуть, что установка гидрокомпенсаторов удорожает конструкцию головки блока цилиндров и повышает свои требования к качеству используемого моторного масла и к частоте его замены, поскольку масляные каналы компенсатора могут забиваться продуктами износа.

ПримечаниеБолее подробно о гидрокомпенсаторах приведено ниже.

ПримечаниеПочему предварительно? Потому что для целостности восприятия данного раздела о распределительном вале необходимо сказать несколько слов, а более подробное описание данной детали будет дано ниже.

Правильность чередования различных тактов в цилиндрах двигателя достигается соответствующим расположением кулачков на распределительном валу, а также правильностью установки зацепления распределительных шестерен/шкивов с приводной шестерней/шкивом коленчатого вала.

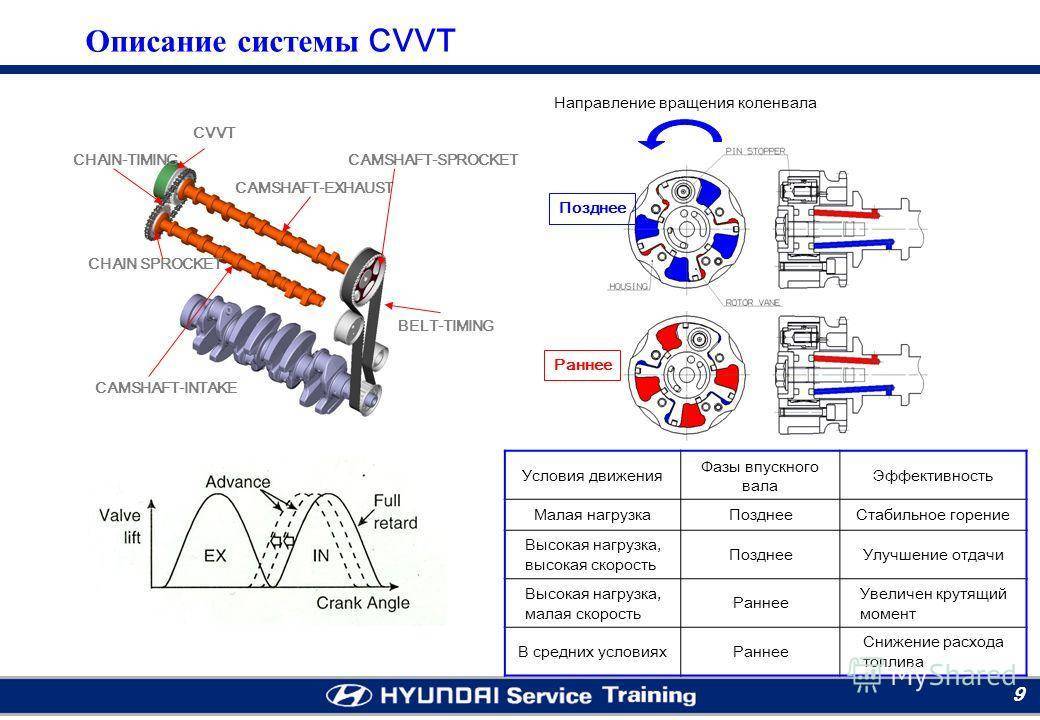

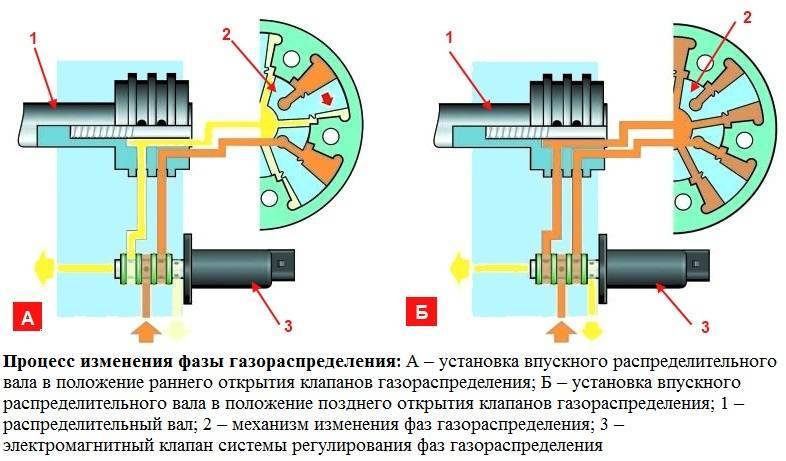

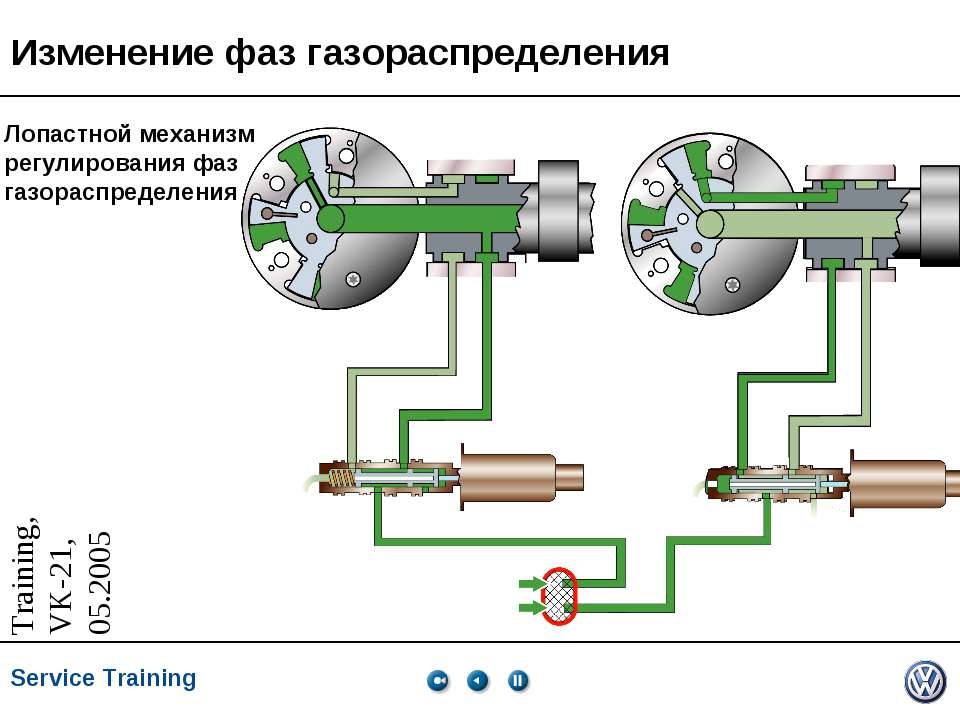

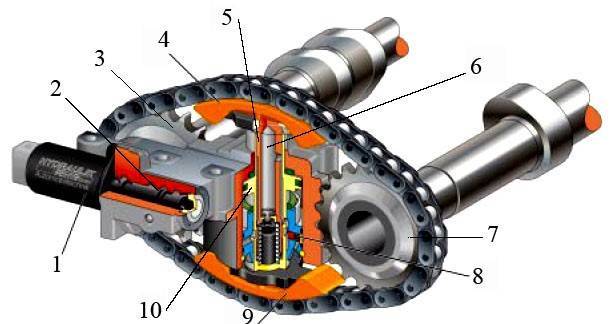

Система на основе гидроуправляемой муфты

Широкое распространение получили системы изменения фаз газораспределения, принцип работы которых основан на осуществлении поворота распредвала. К таким схемам управления фазами газораспределения относят: японскую систему VVT-i, Dual VVT-i, решение немецкого концерна BMW под названием VANOS, Double VANOS, схему VVT от Volkswagen, управление фазами газораспределения VTEC от Honda, систему CVVT брендов Hyundai, Kia и концерна GM, регулировку фаз VCP от Renault и т.д.

Работа указанных выше систем основывается на небольшом повороте распредвала по ходу его вращения. Такой способ позволяет добиться раннего открытия клапанов сравнительно с их базовым начальным положением. Данный тип систем изменения фаз газораспределения конструктивно состоит из специальной муфты, которая управляется гидравлическим способом, а также дополнительной системы управления указанной муфтой. Гидроуправляемая муфта среди автомехаников получила название фазовращатель.

Поворот распредвала осуществляется при помощи электроники управления и гидравлики, а сама система чаще всего затрагивает только впускные клапаны. Рост оборотов ДВС приводит к тому, что фазовращатель осуществляет проворот распредвала по ходу его вращения, впускные клапана открываются раньше и цилиндры намного более эффективно наполняются рабочей смесью в режиме высоких оборотов.

Получается, гидроуправляемая муфта реализует поворот распредвала ГРМ. Данная муфта конструктивно включает в себя:

- ротор, который соединен с распредвалом;

- корпус, которым выступает шкив привода распредвала;

В определенные полости, которые расположены между ротором и корпусом-шкивом, попадает моторное масло из системы смазки ДВС. Масло в муфту подается по особым каналам. Когда моторное масло заполняет одну или другую полость муфты, осуществляется поворот ротора по отношению к корпусу. Этот поворот ротора означает, что и распределительный вал будет повернут на необходимый угол.

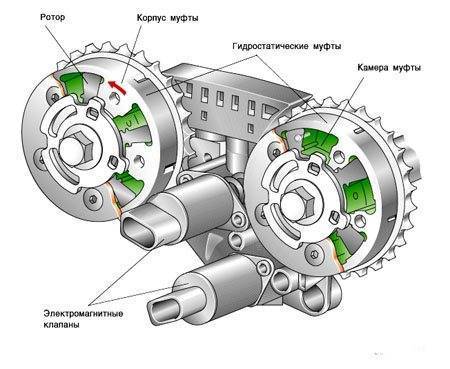

Чаще всего местом установки гидроуправляемой муфты становится привод того распределительного вала, который отвечает за работу впускных клапанов. Встречаются также конструкции ДВС, когда подобные муфты-фазовращатели стоят как на впускном распредвале, так и на выпускном. Данное решение позволяет шире и эффективнее регулировать параметры работы ГРМ на впуске и выпуске, но усложняет механизм.

Электронное управление автоматически регулирует работу гидроуправляемой муфты. Система такого управления включает в себя:

- группу входных датчиков;

- электронный блок управления;

- список исполнительных устройств;

Система управления получает показания от датчика Холла, который производит оценку положения распредвалов. Дополнительно задействованы и другие датчики, которые используются ЭБУ для управления работой всего двигателя.

К таковым относят датчик, измеряющий частоту вращения коленвала, температурный датчик охлаждающей жидкости (ОЖ), датчик расхода воздуха и другие. Сигналы от этих датчиков подаются в ЭБУ, который после отправляет соответствующий сигнал на специальное управляющее (исполнительное) устройство.

Таким устройством, на которое воздействует электронный блок управления двигателем, является электромагнитный клапан (электрогидравлический распределитель). Клапан представляет собой распределитель, который при необходимости открывает доступ потоку моторного масла к гидроуправляемой муфте, а также реализует отвод масла от фазовращателя. Это зависит от того, в каком режиме работает силовой агрегат.

Данная схема изменения фаз газораспределения с использованием муфты задействуется в момент работы двигателя на холостом ходу, (мотор работает на самых низких оборотах), в режиме максимальной мощности на высоких оборотах, а также в том режиме, когда осуществлен выход ДВС на максимум крутящего момента.

Как работает четырехтактный двигатель

Конструктивно рабочий цикл типового четырехтактного агрегата обеспечивается работой следующих элементов:

- цилиндр;

- поршень – выполняет возвратно-поступательные движения внутри цилиндра;

- клапан впуска – управляет процессом подачи топливовоздушной смеси в камеру сгорания;

- клапан выпуска – управляет процессом выброса отработавших газов из цилиндра;

- – осуществляет воспламенение образовавшейся топливовоздушной смеси;

- коленчатый вал;

- распределительный вал – управляет открытием и закрытием клапанов;

- ременной или цепной привод;

- кривошипно-шатунный механизм – переводит движение поршня во вращение коленчатого вала.

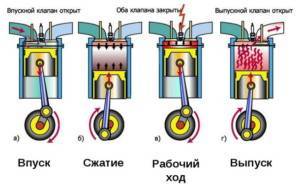

Рабочий цикл четырехтактного двигателя

Рабочий цикл такого механизма состоит из четырех тактов, в ходе которых реализуются следующие процессы:

- Впуск (нагнетание топлива и воздуха). В начале цикла поршень находится в ВМТ. В момент, когда коленвал начинает вращаться, он воздействует на поршень и переводит его в НМТ. Это приводит к образованию разрежения в камере цилиндра. Распредвал воздействует на клапан впуска, постепенно открывая его. Когда поршень оказывается в крайнем положении клапан полностью открыт, в результате чего происходит интенсивное нагнетание топлива и воздуха в камеру цилиндра.

- Сжатие (увеличение давления горючей смеси). На втором этапе поршень начинает обратное перемещение к верхней мертвой точке такта сжатия. Коленвал совершает еще один поворот, а оба клапана полностью закрыты. Внутреннее давление увеличивается до величины 1,8 МПа и повышается температура горючей смеси до 600 С°.

- Расширение (рабочий ход). При достижении верхней позиции поршнем в камере сгорания устанавливается максимальная компрессия до 5 МПа и срабатывает свеча зажигания. Это приводит к возгоранию смеси и увеличению температуры до 2500 С°. Давление и температура приводят к интенсивному воздействию на поршень, и он начинает вновь перемещаться к НМТ. Коленвал совершает еще поворот, и таким образом, тепловая энергия переходит в полезную работу. Распредвал открывает выпускной клапан, и при достижении поршнем НМТ он полностью раскрыт. В результате отработавшие газы начинают постепенно выходить из камеры, а давление и температура снижаются.

- Выпуск (удаление отработавших газов). Коленвал двигателя поворачивается, и поршень начинает движение в верхнюю точку. Это приводит к выталкиванию отработавших газов и еще большему снижению температуры и уменьшению давления до 0,1 МПа. Далее, начинается новый цикл, в ходе которого указанные процессы вновь повторяются.

Четырехтактный двигатель получил широкое распространение. Он может работать как с бензином, так и с дизельным топливом. Отличием рабочего цикла для дизеля является то, что воспламенение топливовоздушной смеси происходит не от искры, а от высокого давления и температуры в конечной точке такта сжатия.

Коды ошибок и замена электромагнитного клапана

Если было замечено, что в процессе набора мощности мотором Пежо 308 машина начинает дергаться, а бортовой компьютер выдает сообщение об ошибке, возможно, вышел из строя клапан регулировки фаз Пежо 308. Это могут подтвердить коды ошибок Р0013 и Р0014 полученные после диагностики двигателя.

При нарушении работы клапана фаз, на автомобиле Пежо сразу появиться ошибка check engine, далее последует переход двигателя в аварийный режим работы.

Расшифровка полученных ошибок после диагностики может обозначать следующее:

- Поломан электромагнитный клапан фаз, из-за чего нет полноценной подачи масла на фазовращатель. Ввиду этого выпускной распределительный вал не проворачивается на установленный угол. В такой ситуации нужна замена вышедшей из строя детали.

- Произошло повреждение уплотнительных колец, обеспечивающих герметизацию масляных магистралей. Для устранения поломки необходима их замена.

- Повреждение проводки датчика контроля положения выпускного распредвала, из-за чего на электронный блок управления поступают неправильные данные. Для ремонта нужно проверить соединение клеммных контактов на датчике.

Замена электромагнитного клапана системы ГРМ автомобиля Пежо 308 состоит в следующих несложных действиях:

- Отсоединяются клеммы на аккумуляторной батарее.

- Отсоединяется разъем на электромагнитном клапане.

- Выкручивается крепежный болт.

- Вынимается поломанный электромагнитный клапан.

- Вставляется новая запчасть и закручивается крепежный болт.

- Все отсоединенные провода подсоединяются на свои места.

Заменив электромагнитный клапан на автомобиле Пежо 308 можно восстановить динамику разгона, стабилизировать обороты двигателя, уменьшить уровень выхлопных газов и конечно убрать ошибку на табло бортового компьютера.

Принцип работы

Принцип работы данных систем основан на повороте распределительного вала по ходу вращения, чем достигается раннее открытие клапанов по сравнению с исходным положением.

Конструкция системы изменения фаз газораспределения данного типа включает гидроуправляемую муфту и систему управления этой муфтой.

Гидроуправляемая муфта (обиходное название фазовращатель) непосредственно осуществляет поворот распределительного вала. Муфта состоит из ротора, соединенного с распределительным валом, и корпуса, в роли которого выступает шкив привода распределительного вала. Между ротором и корпусом имеются полости, к которым по каналам подводится моторное масло. Заполнение той или иной полости маслом обеспечивает поворот ротора относительно корпуса и соответственно поворот распределительного вала на определенный угол.

В большинстве своем гидроуправляемая муфта устанавливается на распределительный вал впускных клапанов. Для расширения параметров регулирования в отдельных конструкциях муфты устанавливаются на впускной и выпускной распределительные валы.

Система управления обеспечивает автоматическое регулирование работы гидроуправляемой муфты. Конструктивно она включает входные датчики, электронный блок управления и исполнительные устройства. В работе системы управления используются датчики Холла, оценивающие положения распределительных валов, а также другие датчики системы управления двигателем: частоты вращения коленчатого вала, температуры охлаждающей жидкости, расходомер воздуха. Блок управления двигателем принимает сигналы от датчиков и формирует управляющие воздействия на исполнительное устройство — электрогидравлический распределитель. Распределитель представляет собой электромагнитный клапан и обеспечивает подвод масла к гидроуправляемой муфте и отвод от нее в зависимости от режимов работы двигателя.

Система изменения фаз газораспределения предусматривает работу, как правило, в следующих режимах:

- холостой ход (минимальные обороты коленчатого вала);

- максимальная мощность;

- максимальный крутящий момент.

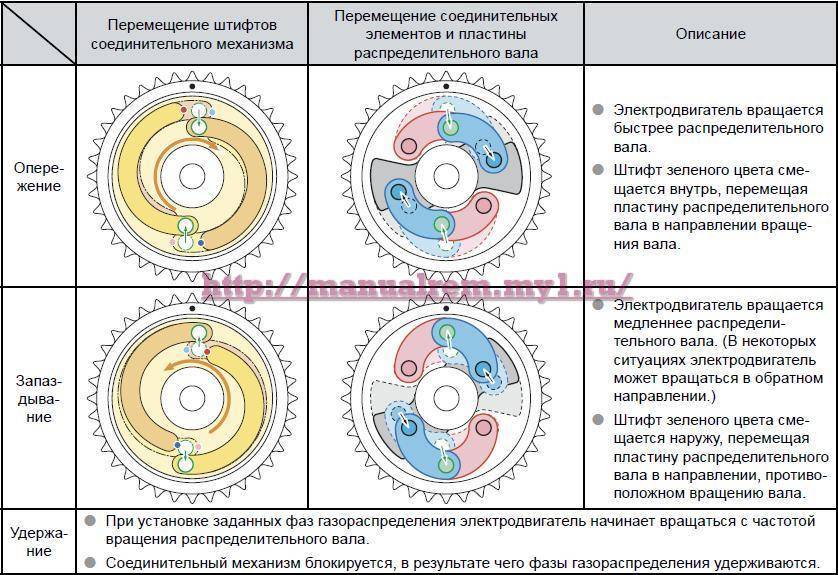

Другая разновидность системы изменения фаз газораспределения построена на применении кулачков различной формы, чем достигается ступенчатое изменение продолжительности открытия и высоты подъема клапанов. Известными такими системами являются:

- VTEC, Variable Valve Timing and Lift Electronic Control от Honda;

- VVTL-i, Variable Valve Timing and Lift with intelligence от Toyota;

- MIVEC, Mitsubishi Innovative Valve timing Electronic Control от Mitsubishi;

- Valvelift System от Audi.

Данные системы имеют, в основном, схожую конструкцию и принцип действия, за исключением Valvelift System. К примеру, одна из самых известных система VTEC включает набор кулачков различного профиля и систему управления.

Распределительный вал имеет два малых и один большой кулачок. Малые кулачки через соответствующие коромысла (рокеры) соединены с парой впускных клапанов. Большой кулачок перемещает свободное коромысло.

Система управления обеспечивает переключение с одного режима работы на другой путем срабатывания блокирующего механизма. Блокирующий механизм имеет гидравлический привод. При низких оборотах двигателя (малой нагрузке) работа впускных клапанов производится от малых кулачков, при этом фазы газораспределения характеризуются малой продолжительностью. При достижении оборотов двигателя, определенного значение система управления приводит в действие блокирующий механизм. Коромысла малых и большого кулачков соединяются с помощью стопорного штифта в одно целое, при этом усилие на впускные клапаны передается от большого кулачка.

Другая модификация системы VTEC имеет три режима регулирования, определяемые работой одного малого кулачка (открытие одного впускного клапана, малые обороты двигателя), двух малых кулачков (открытие двух впускных клапанов, средние обороты), а также большого кулачка (высокие обороты).

Регулируемый шкив

Его еще называют «шкивом Верньера» или «разрезной шестеренкой». Обеспечивает точную настройку фаз газораспределения. Применяется для корректной настройки тюнинговых и спортивных распредвалов. При замене заводского распредвала на тюнинговый возникает необходимость точной его настройки, т.к. разворот кулачков, углы и другие параметры распредвала отличаются от заводских.

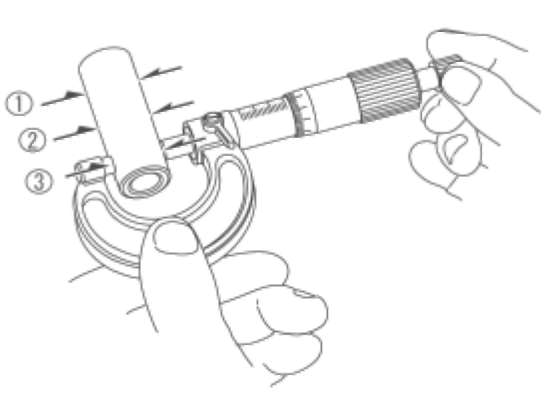

Для этих целей и служит регулируемый шкив распредвала. Регулировка осуществляется с помощью специального измерительного инструмента (микрометров) и заключается в точной установке значений перекрытия клапанов. Только такая точная настройка обеспечивает заявленные производителем распредвалов характеристики.