Назначение и эксплуатационные особенности

Резьбовое соединение – вид механического крепежного соединения, отличающего надежностью, простотой реализации, легкостью и обратимостью монтажа и универсальностью применения. Единственный недостаток – негерметичность. В результате проникновения воздуха и молекулярной влаги в зазор между соприкасающимися поверхностями возникает коррозия металлов. При этом с повышением температуры скорость протекания адсорбционных и диффузионных процессов увеличивается в несколько раз.

Следовательно, для обработки резьбовых соединений, в том числе и для обсадных колонн и компрессорных труб любых типов, необходимо использовать смазочные материалы, которые по сравнению с другими продуктами:

- отличаются значительным периодом эксплуатации;

- способны длительно удерживаться в негерметизированных узлах;

- характеризуются повышенной влагостойкостью и улучшенными защитными свойствами;

- эффективны при одновременном воздействии высоких давлений, критических температур и значительных ударных нагрузок.

Смазка для резьбовых соединений представляет собой уплотнительный смазочный материал с консистентной текстурой и высокой температурой каплепадения, обладающий прекрасными адгезионными свойствами и создающий плотный барьер для воздуха и влаги. Герметизирующая способность наиболее важна для эксплуатации резьбовых соединений при давлениях, нагнетаемых выше нормативного атмосферного уровня.

Смазочные материалы из этой группы обеспечивают легкое скручивание резьбы и упрощают процесс обтяжки болтовых и шпилечных соединений при монтажно-демонтажных работах и техническом обслуживании оборудования. Их применение направлено на минимизацию и полное упразднение:

- задиров и заеданий;

- выкрашивания зуба и отслаивания металла;

- коррозии даже в условиях повышенной влажности;

- схватывания и сваривания сопряженных поверхностей.

- гарантированную герметизацию резьбовых соединений при давлениях жидкости и газа

Смазка для резьбы в большой концентрации содержит в своем составе твердые компоненты: порошки меди, алюминия, титана, дисульфида молибдена, графита и полимеры. Благодаря чему увеличивается кратность свинчивания, повышается сопротивление вытеснению и предупреждается появление воздушных пор под воздействием вибраций. Природа наполнителя определяет трибологические характеристики смазочных материалов и напрямую обуславливает степень снижения износа резьбы и исключение схавтывания сопряженных поверхностей. Наличие в смазке антифрикционных, противозадирных, антиокислительных присадок и мультифункциональных комплексов улучшает их трибологические характеристики и расширяет область применения. При этом резьбовые смазки должны сохранять свои свойства на всем сроке эксплуатации и при хранении, не влиять на резиновые и силиконовые уплотнения и отвечать требуемому уровню пожаро- и взрывобезопасности. Они должны быть предельно просты в применении и обеспечивать возможность нанесения посредством кисти или ветоши.

Анаэробные клеи-герметики

Гелеобразные герметики с анаэробным типом отверждения идеально подходят для уплотнения металлических резьбовых соединений. Они проникают даже в самые мелкие трещинки и зазоры и подвергаются полимеризации при прекращении контакта с кислородом. В обычных условиях герметики остаются жидкими долгое время, зато по мере застывания они превращаются в прочную массу наподобие пластика.

Применять анаэробный герметик очень просто. Его можно нанести на резьбу при помощи кисточки или выдавив из тюбика, потом размазать и закрутить соединение. Через 15–60 минут стык полностью скрепится, но до начала эксплуатации газового оборудования должны пройти еще сутки. Самыми популярными марками анаэробных составов являются:

Средства для смазки болтовых соединений

Обычным смазочным составом здесь не обойтись. Автомобиль постоянно выезжает на дорогу, и при попадании под дождь через пару дней смазка полностью смоется с креплений.

Главная задача автомобилиста – не столько смазать, сколько защитить болты и гайки, а в особенности, выступающую резьбовую часть изделий.

Мовиль. Самое популярное антикоррозийное средство для скрытых полостей. Некоторые мастера обрабатывают болты схождения и сайлентблоков мовилем, используя кисть, после чего ставят крепление на прежнее место. К огромному сожалению, вынуждены разочаровать любителей такого простого решения. Мовиль не обладает достаточной степенью защиты и легко смывается потоками воды – дождем или брызгами луж;

Автопластилин. Смесь буквально застывает на изделии, превращаясь в твердую субстанцию. Пластилин можно наносить на выступающие части гайки и резьбы, а вот внутреннюю плоскость им обрабатывать категорически нельзя.

Есть умельцы, которые сочетают мовиль и автопластилин. Такая нестандартная комбинация – удачное решение, но не всегда. Антикоррозийная обработка резьбы мовилем приводит к тому, что ржавчина естественно не появляется на металле, но со временем его структура напоминает клей, способный создать дополнительное сопротивление, если механик попытается открутить прикипевшие болт или гайку.

Обращаем внимание еще на один момент. Нельзя использовать в качестве смазочного материала нигрол или литолом, поскольку к таким маслянистым составам автопластилин не прилипает

Зато они, как магнит, притягивают грязь и пыль.

Можно ли смазывать крепежи графитовой смазкой?

Графитная смазка изначально предназначена для обработки и защиты резьбовых соединений от образования коррозии. Ее главное преимущество заключается в том, что с помощью такого состава можно смазывать механизмы и крепления, подверженные высокой нагрузке. Даже при воздействии влаги на изделие, частичном высыхании или вымывании смазочного средства на поверхности остается тонкий графитовый слой, который эффективно обеспечивает легкое скольжение резьбы. Таким образом, смазанные метизы с резьбовым соединением легко раскручиваются во время разборки деталей автомобиля. Средство подходит для смазывания втулок, тросов, цепных механизмов, петель и других элементов ходовой части двигателя.

Обработка резьбы WD-40

Универсальное средство эффективно вытесняет влагу, способствует разъединению ржавчины и металла, а также очищает поверхности от следов коррозии. Но основным плюсом применения вэдэшки все-таки является уникальная способность смазки оставлять тонкую защитную пленку, предохраняющую металлические изделия не только от развития коррозийных процессов, но также от налипания грязи.

Итак, несколько причин выбрать в качестве смазки для обработки болтовых и гаечных соединений WD-40:

Не оставляет жирных пятен и липких следов;

Вытесняет влагу и образует надежный барьер против сырости и влажности;

Легко проникает в заклинившие механизмы и узкие полости, освобождая их от плотных загрязнений, жира, остатков клея и битума;

Эффективно смазывает метизы и соединения;

Позволяет быстро и без лишних усилий раскручивать любые, даже самые трудно поддающиеся раскручиванию, соединения.

Один баллончик многофункционального средства способен решить сразу несколько проблем. Поэтому выбор очевиден.

Чем смазать болты, чтобы не прикипали

Именно такой вопрос интересует многих автомобилистов. Но просто смазка болта ничего не даст, ведь она смоется через пару дождей.

Поэтому болт необходимо не столько смазывать, сколько защищать. И особенно его выступающую резьбовую часть.

Для этих целей я использую два самых бюджетных материала:

Мовиль

Автопластилин

Суть проста. Мовиль является антикоррозионным средством для скрытых полостей. Поэтому болты сайлентблоков и болты схождения достаточно просто покрыть мовилем при помощи кисти

и установить на место

Но резьбовая часть болта требует дополнительной защиты, ведь мовиль банально смоется дождями.

Поэтому выступающие части резьбы и гайки я покрываю автопластилином. То есть, покрываю резьбу мовилем

Затем устанавливаю деталь на место…

…и закрываю соединение автопластилином

Мовиль и пластилин в этом случае очень хорошо сочетаются. Ведь если смазать резьбу, например, литолом или нигролом, то пластилин после этого банально не прилипнет. А к мовили он прилипает очень даже не плохо.

Анаэробные клеи герметики

Этот материал обладает хорошей вязкостью и жидкой консистенцией. Они могут находит долгое время на открытом воздухе без изменения своих свойств. При попадании в резьбовые соединения, где нет воздуха, они полимеризуются без усадки. В итоге получается очень прочное и твердое вещество, по свойствам похожее на пластмассу. Оно обеспечивает отличную герметизацию и полностью заполняет зазор в резьбе вне зависимости от давления жидкости или газа в трубах. Важным преимуществом анаэробных клеев является то, что они превращаются в твердую субстанцию только в резьбовых соединениях, а на открытом воздухе сохраняют жидкую форму и не забиваются оборудование и клапана. Их можно легко удалить с поверхности. Этот материал широко используют в промышленности.

Анаэробный клеи можно легко нанести прямо из упаковки. При проведении объемных работ, стоит воспользоваться дозаторами. Разные виды клеев имеют различное время полимеризации вещества, от 3 минут до нескольких часов. Выбор конкретного клея зависит от технической задачи. Если вам нужен быстрый монтаж, то стоит воспользоваться клеем с небольшим временем затвердевания. В ситуации, когда соединение необходимо отрегулировать, то тут можно выбрать клей, который приобретает окончательную форму спустя некоторое время.

Разобрать соединение, уплотненное при помощи анаэробного клея, можно при помощи обычных инструментов. После затвердевания клей не обладает токсичностью, что позволяет использовать его для пищевой промышленности. Рабочая температура анаэробных герметиков составляет от -55 до +150 градусов Цельсия. Некоторые виды клея могут выдерживать до +200 градусов. При кратковременном воздействии более высоких температур они могут продолжать выполнять свою работу без изменения свойств. Стоимость анаэробных клеев выше, чем других видов герметиков. Однако они полностью отрабатывают объявленную цену. Надежность соединения с использованием анаэробного клея значительно выше, чем любого другого материала. Каждый хозяин выбирает для себя, что для него важнее: уверенность и надежность или вероятность получения больших убытков в случае поломки системы.

К несомненным преимущества анаэробного клея-герметика относят простоту в использовании, уплотнение резьбы вне зависимости от усилия, просто монтажа системы благодаря смазывающим свойствам, способность выдерживать больше давление газа или жидкости, лучшее соотношение цены и качества, сохранение жидкой формы на открытом воздухе.

К недостаткам этого вещества относят невозможность использования в среде окислителей и кислородной среде и при низких температурах в связи с увеличением времени полимеризации. Применять этот состав можно исключительно на сухой резьбе и не рекомендуется при монтаже труб, диаметр которых составляет больше М80.

Методы защиты

Чтобы защитить металлические поверхности от образования коррозии, применяются разные методики. Каждая из них уникальна, имеет определенные особенности.

Нанесение защитного покрытия

Защитные покрытия могут быть двух видов — металлические, неметаллические. Виды неметаллических покрытий:

- Химический слой. Чаще это оксидные пленки, которые образуются на поверхности под воздействием пара, воздуха. Один из вариантов оксидирования — погружение деталей в раствор азотной кислоты, нагретой до 140°C.

- Лакокрасочные покрытия. Главный недостаток лакокрасочных покрытий — низкая устойчивость к перепадам температуры, механическому повреждению.

- Порошковые краски. Наносятся специализированным оборудованием в закрытых покрасочных камерах.

- Различные полимерные покрытия.

Нанесение порошковой краски (Фото: pixabay.com)

Нанесение порошковой краски (Фото: pixabay.com)

Легирование

К составу сплава добавляются разные легирующие добавки, которые изменяют свойства, технические характеристики материала, делают его устойчивым к разрушительному воздействию влаги.

Электрохимический метод

К металлической детали подключается источник тока. На поверхности материала образуется катодная поляризация, а ржавчина начинает разрушаться.

Покрытие металлами

Существуют разные способы покрытия металлом — термическая диффузия, металлизация, погружение в расплавленный металл, контактное осаждение.

Погружение в расплавленный металл

Специальная ванна заполняется расплавленным металлом с высокой устойчивостью к образованию коррозии. В емкость погружается деталь, которую нужно обработать.

Термическая диффузия

Термическую диффузию черных металлов чаще проводят с помощью цинка. Выполняется оно в газовой или паровой среде, при температуре до 850°C. Если обработка проходит в вакуумной среде, температура снижается до 250°C.

Металлизация

С помощью специального оборудование, которое создает мощную воздушную струю, на металлические поверхности наносится тонкий, равномерный слой расплавленного металла.

Контактное осаждение

Детали покрываются раствором солей железа или никеля. В результате обработки образуется прочная тонкая пленка. Контактное осаждение выполняется перед нанесением гальванического покрытия.

Этот метод защиты применяется реже других. Его малая популярность связан с нестабильностью, рядом сложностей. Метод подходит только для металлоконструкций, которые находятся в закрытом помещении. Внутри можно создать подходящую атмосферу (уровень влажности, температуру), при которой развитие коррозии будет невозможно.

Высокотемпературная смазка — ключевые преимущества

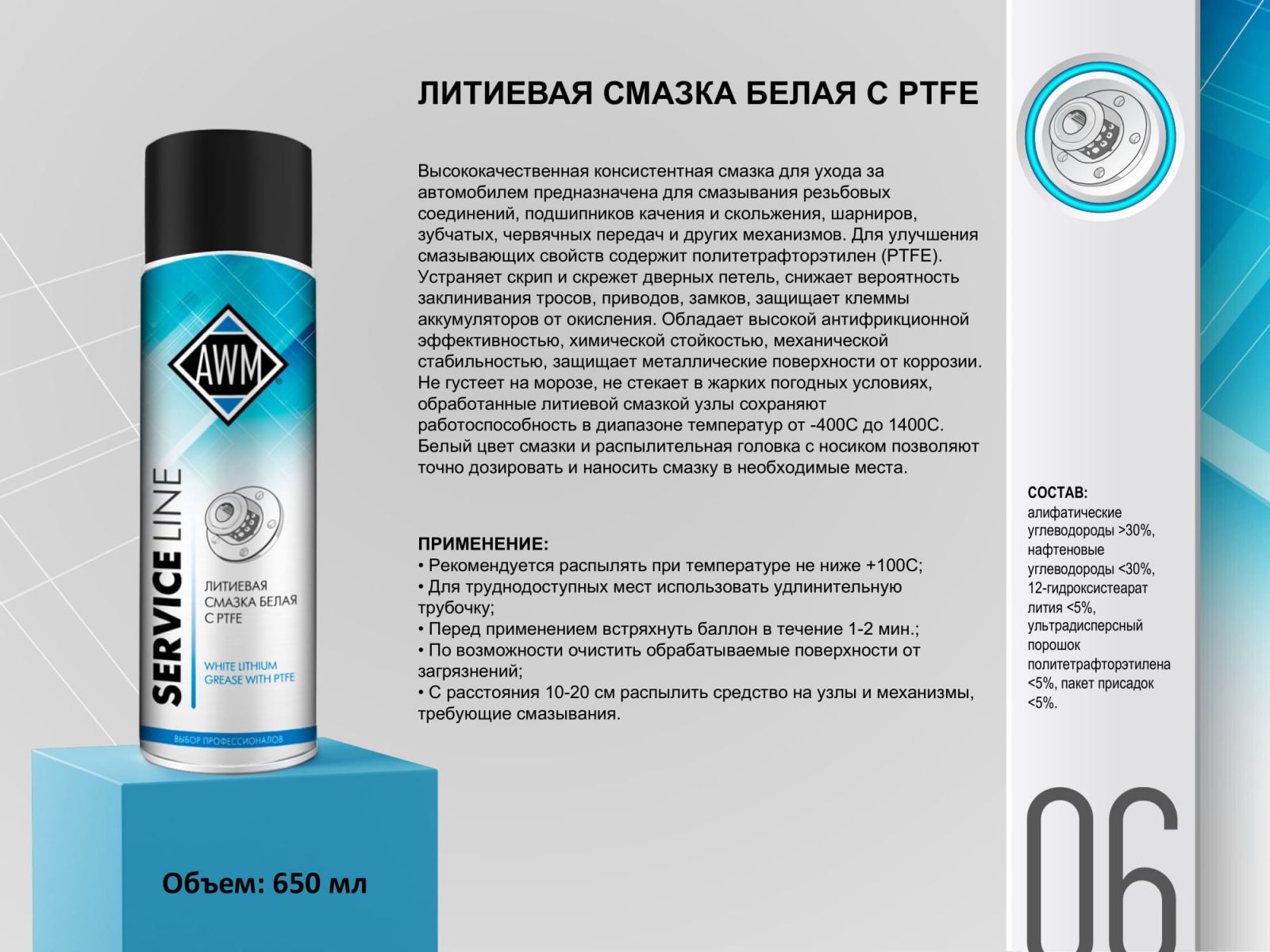

Смазка медная высокотемпературная, купить для шиномонтажа которую необходимо, ценится за ряд полезных свойств:

• Высокая термостойкость. Состав устойчив к высоким температурам и особо агрессивным средам. При достижении определенного нагрева состав работает как обычный смазочный материал или принимает вид твердой смазки. Это ценное свойство позволяет использовать вещество для обработки узлов и соединений. Например, в тормозной системе, постоянно подвергающейся повышенной нагрузке для предотвращения заклинивания тормозов. Подойдет смазка медная для ступицы дисков. Еще наносится на свечи зажигания, различные компоненты выхлопной системы.

• Гидрофобность. Водоотталкивающие свойства состава помогают защищать детали от коррозии и коррозионного налета, что увеличивает срок их службы. Обработка узлов и соединений препятствует доступу воздуха и воды. Медная смазка для ступиц предотвращает сваривание деталей. В дальнейшем такое свойство значительно облегчает сборку, установку и демонтаж соединений. При попадании грязи, воды и пыли диск может прикипеть к ступице, что в дальнейшем осложнит его демонтаж. Этого не произойдет, если на этапе монтажа смазать места соединения.

• Защитные свойства. Купить высокотемпературную медную смазку необходимо, чтобы защитить поверхности при воздействии различных агрессивных сред, таких как кислоты, щелочи, соли. Кроме того, медная смазка для ступиц повышает износостойкость деталей. Во время откручивания болты колес не будут заедать и подклинивать, не образуются сколы и царапины на металлических поверхностях, что продлит срок их службы.

Смазка медная для шиномонтажа выпускаются в трех видах:

• высокотемпературная медная смазка аэрозоль, позволяющая проводить обработку труднодоступных мест;

• паста, которая наносится на соединения для защиты от тепловых нагрузок;

• смазка медная высокотемпературная аэрозоль в баллоне, чтобы заполнить зазоры колодок и плотных стыков соединений.

Как правильно наносить медную смазку

Чтобы не нанести обрабатываемой детали вред, важно следовать следующим правилам:

- Перед тем, как нанести состав, хорошенько протрите обрабатываемую поверхность. На ней не должно быть влаги, пыли, грязи или остатков химических компонентов. В противном случае смазка не будет держаться.

- Если вы используете медную пасту, то удобнее всего наносить ее кистью или кусочком чистой ткани. Так удается более равномерно распределить состав.

- Излишки смазки удалять не обязательно. Они в любом случае попадут в капилляры отверстия, поэтому хуже не будет. А вот если состав попал на резиновые элементы, то их надо хорошенько очистить. Если планируется использовать спрей, то лучше заранее закрыть все «чувствительные» элементы авто.

- После нанесения состава на подшипники, их нужно хорошо проработать и только потом закреплять.

- Если на обрабатываемом участке уже образовалась коррозия, то ее нужно зачистить. Медная смазка не преобразует такие отложения. Хотя под ней ржавчина будет распространяться намного медленнее.

- Для гаражного применения достаточно тюбика на 300-500 грамм. Покупать одноразовые «пробники» нецелесообразно, так как выйдет дороже. Слишком большие упаковки тоже нет смысла приобретать. Использовать все быстро не получится и в конечном итоге часть смазки придет в негодность.

Назначение резьбовых герметиков Loctite

Резьбовые герметики Loctite применяются в виде нитей или жидких составов, наносимых на резьбу. Состав заполняет резьбовые зазоры, что исключает утечку жидкостей и газов. Плотность герметиков такова, что допускается подавать низкое давление сразу после сборки. После окончания полимеризации прочность герметизации соединения превышает прочность трубопроводов, на которых используется герметик.

Недостатки традиционных средств герметизации:

- Герметики на основе растворителей дают сильную усадку в процессе высыхания. Резьбовые соединения, уплотненные подобными герметиками требуют повторной затяжки после подсыхания состава.

- Герметизация с помощью тефлоновой ленты (ФУМ). Подобные уплотнение обладают пониженной устойчивостью к переменным нагрузкам, поскольку тефлоновая лента обладает эффектом смазки, и резьбовое соединение легко ослабляется. Кроме этого лента подвержена пластическому деформированию, что может привести к нарушению герметичности соединения под действием меняющихся нагрузок (например, теплового расширения-сжатия)

- Уплотнение с помощью льняной ленты и пасты (краски или сурика). Качество соединения сильно зависит от квалификации работника, качественная герметизация требует больше времени, трудно обеспечить чистоту рабочего места.

Герметики Loctite имеют следующие преимущества:

- Однокомпонентный состав обеспечивает легкость нанесения и чистоту на рабочем месте.

- Полное отсутствие усадки исключает смещение соединения после фиксации

- Возможность использования на различных диаметрах резьбы.

- Не засоряют уплотняемую систему.

- Имеют высокую устойчивость к вибрации и ударным нагрузкам.

- Защищают соединения от коррозии.

- Многие продукты имеют международные сертификаты для применения в жидких и газообразных средах.

Резьбовая смазка — назначение и особенности

За последнее десятилетие существенно увеличилась потребность в материалах, способных не только обеспечить эффективное смазывание, но и предотвращающих заедание в узлах трения, исключающих схватывание резьбовых соединений и минимизирующих интенсивность изнашивания сопряженных поверхностей, работающих в различных коррозионных средах и в условиях широкого температурного диапазона. За счет этого резьбовая смазка сегодня стала невероятно востребованной во всех отраслях народного хозяйства, но к ней стали предъявляться более жесткие требования, среди которых:

- отсутствие экологически опасных и агрессивных по отношению к РТИ компонентов;

- стойкость к вибрациям и критическим температурам;

- низкая испаряемость дисперсной среды;

- ценовая доступность;

- однородность.

Как подобрать медную смазку

Подбор смазки обусловливается целями, для которых она будет применяться. Прежде всего необходимо исходить из того, при каких температурах работают механизмы и до какой степени большая температура в участке трения.

Если медная смазка будет наноситься в температурном режиме эксплуатации агрегатов и машин ниже -30 ºC, следует приобретать состав, изготовленный с использованием синтетического масла. Синтетической смазке также следует отдать предпочтение для обработки деталей и узлов, контактирующих с резиной.

Смазка, которая будет наноситься на вращающиеся детали, должна обладать высокой вязкостью масла

Для материала, наносящегося на статические поверхности, этот показатель не играет важной роли

Паста отличается гораздо лучшим качеством нанесения по сравнению со аэрозолем. Но у спрея свои достоинства — он более экономный, предпочтительный для нанесения на большие поверхности, обработки зазоров между узлами и деталями.

Для применения на промпредприятии либо в автосервисе рекомендуется приобретать пасту банками весом 3 или 10 кг. Частному лицу для собственного автомобиля или станка достаточно тюбика на 100 или 500 грамм.

Проверка способа защиты резьбы спустя два года

Данный способ я использую давно, поэтому могу показать результаты его работы.

Мне не раз приходилось слышать различную критику. Причем именно различную! Посудите сами:

- Первая критика — мовиль там все так склеит, что потом ничего не открутишь

- Вторая критика — мовиль является смазкой и поэтому соединение со временем раскрутится.

Как видим, критика совершенно, противоположная Это наводит на мысль, что это совершенно не конструктивная критика, а всего-лишь предположения отдельных людей, не имеющих практического опыта. Простыми словами — МИФ.

Поэтому лучше один раз увидеть, чем семь раз что-то предполагать

Тем более был еще и третий вариант критики, который гласил, что это все смоется и отвалится через неделю.

Ну так давайте же проверим!

Проверять будем резьбовое соединение стойки стабилизатора, которая была установлена два года назад. Защита резьбы производилась сразу при установке.

Вот так это выглядит через два года

Как видим, ничего не смылось и не отвалилось. Причем даже и не думает этого делать. Поэтому третий миф разрушен.

Снимаем пластилин и видим девственный блеск гайки

Срываем гайку ключом и дальше крутим ее от руки.

Ничего не приклеилось и не открутилось. Миф 1 и 2 тоже разрушен. На видео ниже момент откручивания показан и там это четко видно.

Резьба гайки в идеальном состоянии. Можно продавать, как новую

Опыт показал, что это отличный способ защиты резьбы. Он удобен в работе, бюджетный (мовиль и пластилин стоят копейки) и практичный.

У него есть только один недостаток — его нельзя использовать там, где высокие температуры. Но там я использую обычную медную пасту

ЦИАТИМ-221

Высокотемпературная комплексная кальциевая смазка ЦИАТИМ-221, изготавливается по ГОСТ 9433-80. Представляет собой мягкую однородную мазь гладкой структуры белого, светло-серого или светло-жёлтого цвета с максимальной температурой применения до 150 градусов Цельсия (кратковременно до 180оС). Обладает хорошими низкотемпературными свойствами и может использоваться при температурах до -50оС. Смазка не растворима в воде, однако гигроскопична – при поглощении воды из влажного воздуха склонна к уплотнению, что ухудшает её низкотемпературный свойства, поэтому требует хранения в герметичной таре. Смазка имеет плохие противоизносные свойства при трении скольжения и не рекомендуется для средне- и тяжелонагруженных подшипников скольжения, редукторов и направляющих, её применение также не целесообразно в агрессивных средах. Достаточно широко используется для смазывания резиновых уплотнительных колец пневматических и гидравлических цилиндров (в парах трения “резина – металл”). Смазку ЦИАТИМ-221 выбирают для работы в глубоком вакууме от 10-1 до 10-10 Па, где она обеспечивает работу мало- и средненагруженных подшипников при частотах вращения до нескольких тысяч и температурах до 150оС в течение 1000 часов. В этих же условиях при температуре 80оС и скорости вращения 2500 мин-1 сохраняет работоспособность в течение нескольких тысяч часов. При температуре 200 градусов Цельсия работоспособность смазки не превышает 170-380 минут.

Характеристики ЦИАТИМ-221 ГОСТ 9433-80

Температура каплепадения

≥ 200 oC

Предел прочности

250 … 450 Па при 20oC

120 … 150 при 50oC

60 … 150 при 80oC

Вязкость

450 … 750 Па•с при -50oC

80 … 200 Па•с при 0oC

10 … 30 Па•с при 20oC

Механическая стабильность

исходный предел прочности при разрыве 30…1000 Па при 20oC

Испаряемость

0,5 … 1,0% за 1 час при 150oC

Смываемость водой

2…3% за 6 часов при 40oC

Противозадирные свойства нагрузки

заедания 280 … 340 Н

сваривания 1100 … 1780 Н

Температурный диапазон применения

-60oC

150oC

Оборудование для нанесения.

Анаэробные герметики Loctite можно наносить вручную или с помощью дозаторов (ручных или автоматических). Излишки герметика можно удалить салфеткой или ветошью.

Ручные дозаторы Loctite 97001 / 98414.

Дозаторы Loctite 97001 / 98414 предназначены для ручного нанесения продукта из тюбиков объемом 50 и 250 мл соответственно. Дозаторы имеют перистальтический насос ручного действия. Минимальный объем подачи продукта составляет 0,01 – 0,04 мл. Дозаторы могут работать с продуктами вязкостью до 2500мПа*С. Дозаторы Loctite 97001 / 98414 позволяют экономно наносить состав под любым углом и исключают возможность самопроизвольного вытекания смеси.

Пневматический пистолет Loctite 97002 для нанесения герметиков.

Пистолет Loctite 97002 предназначен для нанесения герметиков из туб объемом 250 мл или из картриджей объемом 300 мл. Пистолет имеет встроенный регулятор давления и клапан сброса давления. Пистолет не нуждается в дополнительных принадлежностях.

ООО «МИР КЛЕЯ» — полный спектр продукции Loctite, Hysol, Macroplast, Terostat, Frekote, Vibra-Tite

Самодельная мощнейшая проникающая смазка, которая в разы превосходит покупные и откручивает любые ржавые соединения

И кстати такая смазка, изготовленная своими руками проверена опытным путём на практике при откручивании ржавых резьбовых элементов.

Рецепт проникающей смазки своими руками №1

- уайт-спирит,

- любой преобразователь ржавчины (“Цинкор” или “Цинкарь”),

- и сухая смазка (“Молибден”, “Ферум” или другой).

Заливаем, высыпаем всё в распылитель и тщательно перемешиваем все ингредиенты вместе. Всё! Наша самодельная мощная проникающая смазка готова!

Пробуем открутить ржавую шпильку с гайкой. И о-чудо! Смазка работает – гайка без усилий откручивается.

Дело в том, что преобразователь ржавчины моментально вступил в реакцию, уайт-спирит позволил смазке проникнуть в резьбу дальше, а сухой “Ферум” значительно уменьшил трение.

Всё отлично, но есть момент – каждый раз приходится встряхивать смазку, частенько забивается сам распылитель, и она не долго живёт. Не забудьте об этом и готовьте перед самым применением.

Второй рецепт проникающей смазки

И вновь нам нужно:

- растворитель (“646” или “650”),

- моторное масло или присадку, которое снижает трение,

- и смазка типа “графитка” или “зелёнка”.

Вновь перемешиваем все компоненты и проверяем на ржавых соединениях. Ну что же всё работает! И даже в разы лучше “WD-40”!

Кстати и на тесте на машинке трения собственноручная такая смазка показала нагрузку в 10 и более кило.

Смотрите видео с экспериментами самодельной мощной проникающей смазки:

Так что, кто ещё не знал о таких автомобильных самоделках – берите на вооружение. Работает на “Ура”! Источник

Плюсы медной смазки

Прежде всего этот состав значительно упрощает и ускоряет сборку деталей. Если нанести медную смазку на очищенные резьбовые соединения и после этого с силой затянуть элементы, то так называемая сила затяжки сохранится намного дольше.

Если на детали ранее была нанесена такая смазка, то проще будет и их демонтировать. Медный состав не даст металлу свариться.

Также стоит выделить:

- Высокую несущую способность. Благодаря медной смазке не образуются задиры.

- Способность увеличивать показатели герметичности соединений.

По сути медная смазка выполняет те же функции, что и графитовая. Но почему она считается лучшей?

Чем медная смазка лучше графитовой

Составы, изготовленные на основе графита действительно обладают таким же назначением. Но по своим характеристикам графитовые смазки заметно уступают более современным медным составам. Они создаются на базе синтетического или органического масла, в качестве загустителя используется кальциевое мыло и, конечно, в них присутствует графит.

Полезно! Некоторые автовладельцы готовят графитовые составы самостоятельно. Они смешивают графитовый порошок и солидол (или любую другую консистентную смазку).

Однако именно кальциевое мыло и делает такие составы более слабыми по своим характеристикам. Если происходит нагрев более +70 градусов, то оно превращается сперва в эмульсию, а потом и вовсе преобразуется в сухой материал комковатой консистенции. В итоге детали начинают скользить еще хуже, а их поверхность разрушается быстрее.

Таким образом применять графитовые составы можно только в температурном диапазоне от -20 до +70 градусов. То есть можно покрыть такой смазкой только те детали, которые задействуются на малых скоростях.

Это и делает медную смазку более качественным составом. Но ничто не совершенно, и она также обладает своими минусами.

Таблица 2. Характеристики резьбовых паст Molykote. (Продолжение)

Наименование показателя / Наименование пасты | Molykote | Molykote | Molykote | Molykote | Molykote |

| Цвет | Медный | Медный | Серо-черный | Желто-коричневый | Серо-черный |

| Базовое масло | Минеральное | Минеральное | Частично синтетическое | Частично синтетическое | Синтетическое |

| Твердые смазочные материалы | Дисульфид молибдена, медь, специальные | Медь, специальные | Графит, специальные | Политетра-фторэтилен, белые твердые смазки | Графит, специальные |

| Верхний предел рабочих температур, °С | + 1100 | + 1100 | + 1400 | + 1200 | + 1500 |

| Несущая способность (нагрузка сваривания по DIN 51350 pt. 4), H | 4800 | 3600 | 4400 | 3000 | 4800 |

| Коэффициент трения в болтовом соединении (М12, материал 8.8) для головки болта/для резьбы | 0,09/0,14 | 0,12/0,12 | 0,09/0,15 | 0,08/0,16 | 0,08/0,13 |

Разновидности смазок

Теперь пройдемся по некоторым разновидностям смазочных материалов, которые потенциально или полноценно подойдут для того, чтобы обработать ступичный подшипник.

Это актуально делать, если проводится замена подшипника ступицы или профилактика.

Электропроводящие

В основном используются для обработки электроконтактов машины.

К примеру, они необходимы для смазки соединений, клемм и контактов.

Они прекрасно защищают металлические элементы от процессов коррозии. Потенциально могут наноситься на подшипники. Но по факту для длительной работы под нагрузкой не применяются.

Зачем нужна смазка для резьбы?

Резьбовые соединения являются одним из самых распространенных видов разъемных сопряжений.

Они образуются путем закручивания болтов, шпилек, гаек, муфт и труб, а также прочих снабженных резьбой деталей.

Резьба позволяет многократно собирать и разбирать конструкции, обеспечивает длительное и надежное соединение.

Однако при эксплуатации резьбовых сопряжений возникает немало проблем. Они связаны как с влиянием внешних факторов, так и с особенностями контакта соединенных деталей.

Высокая влажность, воздействие агрессивных сред стимулируют развитие коррозионных процессов. Если крепежные изделия длительное время эксплуатируются при воздействии неблагоприятных факторов, то они могут стать неразъемными – демонтаж соединений становится возможным только с применением специальных инструментов.

Усложняется разборка и тех соединений, которые были неправильно затянуты на моменте монтажа. В особенности это относится к деталям, воспринимающим большие нагрузки. Из-за деформации витков и профиля резьбы возникают заедания и поломки.

Из-за необходимости частых сборки и разборки сопряженные поверхности резьбовых деталей усиленно изнашиваются.

Функции резьбовой смазки:

- Облегчение закручивания соединения

- Предотвращение повреждений

- Снижение и стабилизация трения

- Экономия времени и усилий на демонтаж

- Защита от коррозии

- Уплотнение и герметизация

Смазочный материал наносится на одну или обе сопряженные поверхности и при скручивании формирует тонкую равномерную пленку. Она изолирует витки деталей от прямого контакта, который грозит микросвариванием металла, тем самым предотвращая задиры, заедания и другие повреждения.

Изолируя поверхности не только друг от друга, но и от влияния негативных факторов окружающей среды, смазочные материалы предотвращают коррозионное разрушение деталей.

Характеристики

Как и другие составы, резьбовые пасты обладают рядом эксплуатационных свойств:

- Коллоидная стабильность – параметр, оцениваемый по объему выделившегося масла из отпрессованной пасты за 30 минут в обычных условиях.

- Температурный диапазон работы – отражает предельные плюсовые и минусовые показатели, при которых вещество сохраняет все характеристики.

- Пенетрация – определяет степень плотности консистенции материала.

Смеси имеют следующие характеристики:

- устойчивость к химическому воздействию;

- сохранение всех свойств в условиях высоких температур;

- обеспечение защиты обработанных компонентов от коррозии и фреттинг-коррозии в течение длительного периода времени;

- защита от сваривания, закисания и прилипания;

- облегчение установки и демонтажа изделий;

- обеспечение плавности хода деталей;

- обеспечение уплотнительного эффекта.

Отдельные материалы имеют пищевой допуск, поскольку изготавливаются из безвредных компонентов, поэтому могут задействоваться в оборудовании по производству продуктов питания, а также в узлах централизованных и автономных систем подачи питьевой воды.