Запрессовка коленвала

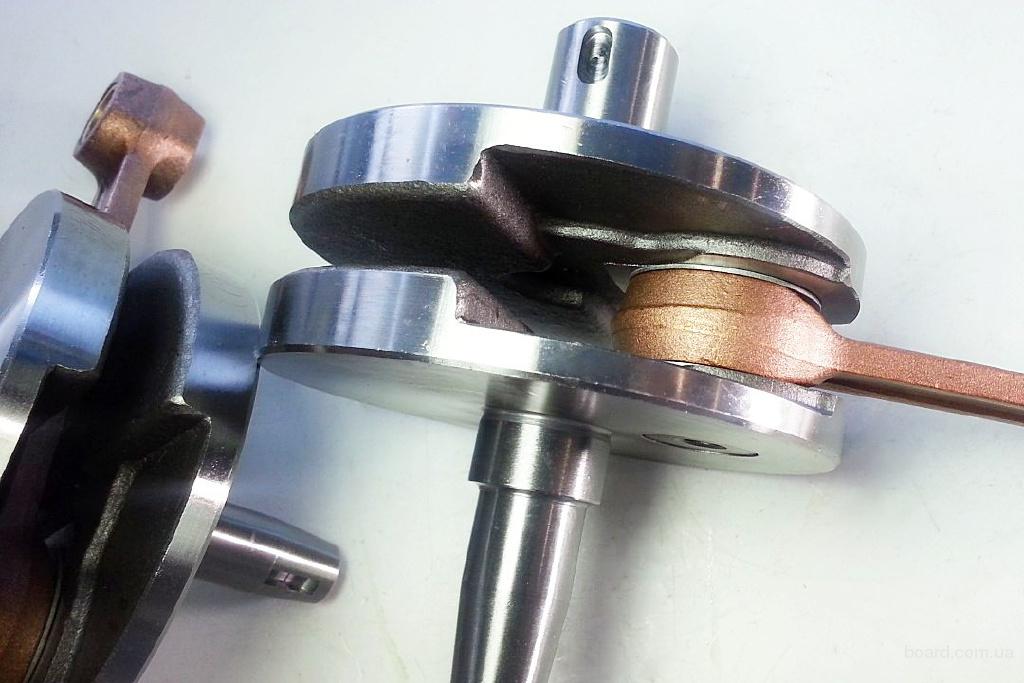

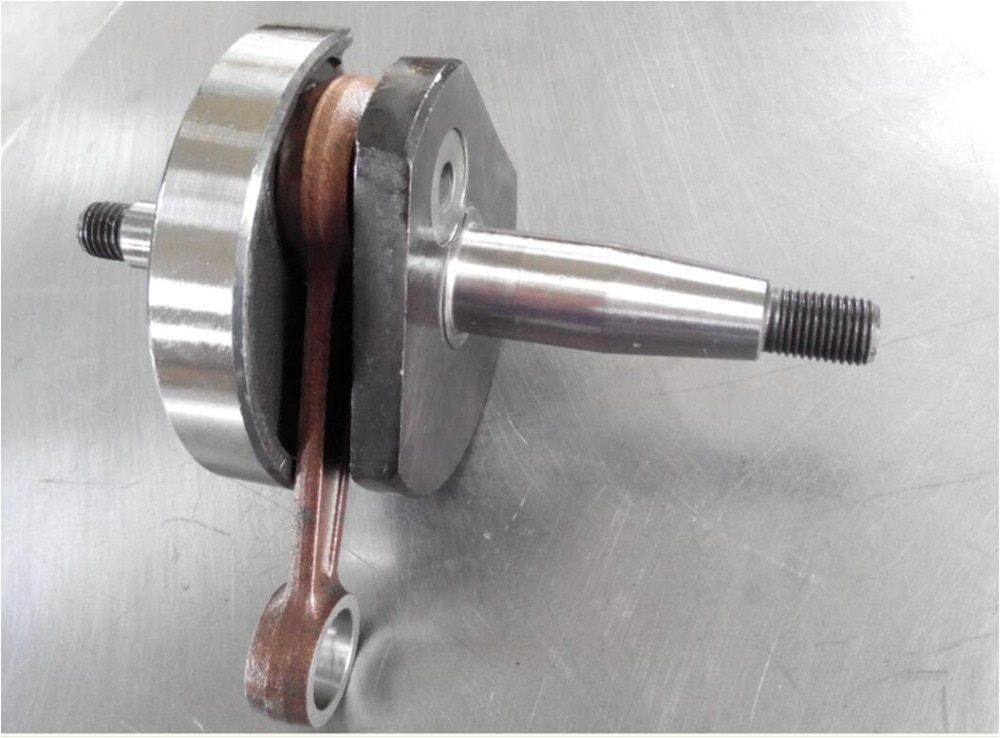

Запрессовать коленвал несложно, я не стал распресовывать хороший коленвал, объясню все словами. Желательно спрессовывать коленвал на наковальне или старом чугунном автомобильном блоке. Новый палец забивайте в ту щеку коленвала в которой остался палец при распресовывании, это позволит легче запрессовать вторую щеку. Новый палец забивается с внутренней стороны коленвала до конца. Одевайте новый игольчатый подшипник и шатун на палец. Положите щеку коленвала с забитым пальцем на наковальню, так чтобы палец уперся в наковальню. Направьте вторую щеку на палец, и забивайте тяжелым молотком как показано на фото ниже.

Когда будите набивать вторую щеку на коленвал, будьте внимательны чтобы не ударить по резьбе или конусу оси коленвала. Сильно заморачиваться в этот момент о соосности валов коленвала не надо, достаточно примерно поставить правильно.

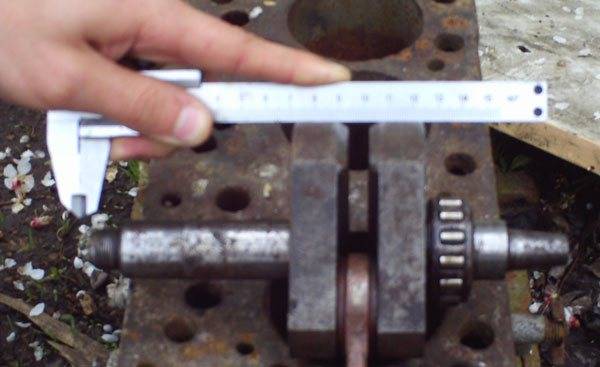

Колевал спрессовали, теперь проверьте штангилем размер между щечками, если меньше разведите щечки, если больше побейте щечки до нужного размера.

Также будьте внимательны чтобы палец коленвала не выходил наружу с одной из щек, если вышел оправкой вбейте его.

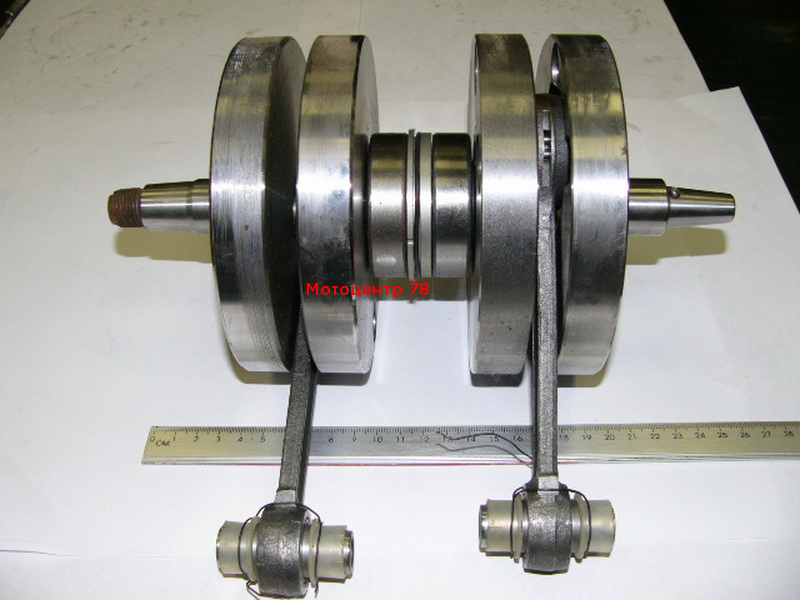

Фото. Запрессовка коленвала мотоцикла

Как ремонтировать мотоцикл

Если вы владелец какой-либо двухколесной техники, то вам обязательно придется её ремонтировать или готовить мото к следующему сезону. Чтобы выполнить качественный ремонт нужно придерживаться некоторых правил и скачать информацию о ремонте данной модели мотоцикла:

Для начала приготовьте необходимые для ремонта инструменты. Это набор накидных и рожковых ключей, набор отверток с комплектом головок. Лучше за ранее приготовить все необходимые запчасти.

Так же нужно приготовить место в помещении или на том месте где будет происходить ремонт. Убрать все лишнее, для того чтобы ничего не мешалось.

При разборке мотоцикла, желательно записывать или запоминать последовательность разборки и детали складывать в порядке разборки. Это поможет вам легко собрать мотоцикл.

Желательно всю работу делать внимательно и не торопиться, для того чтобы ремонт мотоцикла прошёл на совесть. Вам могут попасться приржавевшие гайки, их нужно постучать молотком и побрызгать ВД-40. Если гайка совсем не хочет откручивать и гайка уже совсем потеряла прежний вид (это случается часто с китайскими гайками), то воспользуйтесь болгаркой и купите такую же новую гайку.

После того как вы закончили ремонт проверьте мотоцикл, запустите двигатель, сделайте проверочный заезд

Обратите внимание на заднее колесо, не должно быть ни каких вибраций, незнакомых шумов. Так же поставьте мото на центральную подножку и осмотрите.

При пробном заезде нужно тщательно прислушаться к работе двигателя, не должно быть посторонних стуков в двигателе, шумов

Проверьте мотоцикл на управляемость, на качество работы тормозов. Если неполадка не устранена, то лучше всего обратиться к специалистам.

Коленвал зажимает вал на вкладышах

Я растачиваю коленвалы у проверенных расточников, и проблем при сборе двигателя не испытываю. Но если Вы расточили коленвал и расточник допустил ошибку, и коленвал зажимает вкладышами, или наоборот очень сильно прослаблен, то возникает проблема установки коленвала на двигатель.

Подскажу, как устранить, если коленвал зажимается вкладышами, как на коренных шейках, так и на шатунных.

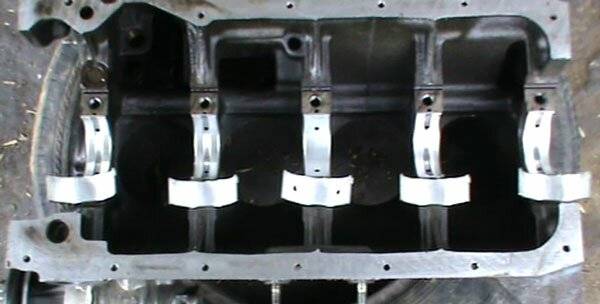

Но сначала надо установить правильно вкладыши в постели блока двигателя, так как если неправильно установить вкладыши двигатель заклинит, на фото показано, как правильно должны стоять вкладыши на двигателе ВАЗ. Но и на других двигателях устанавливаются вкладыши также.

Фото. Показано как правильно устанавливать вкладыши в блок двигателя.

После того как установлены вкладыши в блок двигателя надо правильно установить и подобрать упорные полукольца или кольца (зависит от двигателя), коротко, желательно установить или подогнать упорные полукольца так, чтобы продольного перемещения коленвала не было.

Теперь ложем коленвал на вкладыши и вставляем вкладыши в подушки блока, обязательно подушки должны быть поставлены на свои места и замок вкладыша должен ставиться к другому замку вкладыша. Слегка наживляем подушки, после того как все подушки поставлены на свои места, начинаем затягивать подушки по одной, и после того как затянута подушка обязательно попробуйте прокрутить коленвал.

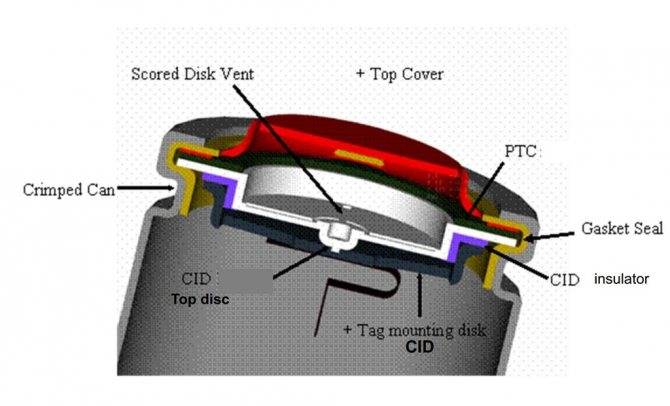

Фото. Вид фольги перед подкладкой между подушками.

Если после затяжки подушки коленвал зажало и он не прокручивается, надо обязательно расслабить зажатую шейку коленвала. Это можно сделать простой фольгой от шоколада, на фото показано как правильно вырезать фольгу и как ее подложить чтобы разжать зажатую шейку коленвала. Бывает, что одной подкладки фольги мало, поэтому подкладывайте дополнительно фольгу, пока коленвал не начнет проворачиваться. Этот способ подходит как для коренных подушек, так и для шатунных. После того как подобрали и затянули фольгу, лишнее срежьте ножом, фольга подкладывается с одной стороны подушки, где нет замков вкладышей.

Фото. Показано как правильно подкладывать фольгу между подушками.

Расточка цилиндров и замена поршней

О том, что расточка цилиндров и замена поршней необходима, свидетельствует снижение компрессии, увеличенный расход масла и уменьшение мощностных и динамических показателей автомобиля. И если капитального ремонта не избежать, то его лучше совместить с мероприятиями по увеличению объема двигателя. Причем, дополнительных затрат на такой тюнинг не потребуется.

На заметку! Если сборку и разборку силового агрегата вы сможете произвести самостоятельно (естественно, имея соответствующие навыки в проведении таких работ), то саму расточку вы вряд ли сделаете, так как ее проводят с использованием специальных станков на станциях техобслуживания или в ремонтных организациях.

Очень часто завод-изготовитель транспортного средства выпускает и специальные поршни ремонтных размеров, которые можно приобрести в магазинах автозапчастей. Например, для проведения первого ремонта двигателя классического ВАЗ-2103 (стандартный диаметр поршня составляет 76 мм) понадобится изделие Ø=76,4 мм, а для второго уже 76,8 мм. Подобная замена, естественно, не приведет к увеличению объема двигателя. Об этом свидетельствуют следующие расчеты:

V=4×(S×H), где S=π×R² – площадь поршня, R – его радиус, H – ход.

Тогда рабочий объем заводского мотора будет равен: V=4×(3,14×3,8²×8)=1451 см³, а после первого капитального ремонта: V=4×(3,14×3,82²×8)=1466см³. То есть, практически, ничего не поменялось.

Но, если расточить цилиндры под установку поршней от ВАЗ-21011, которые имеют больший диаметр (79 мм), то получаем двигатель с рабочим объемом: V=4×(3,14×3,95²×8)=1568 см³. То есть, увеличение составляет более чем 100 см³ (а это уже дает существенный прирост мощности – дополнительные 4÷5 лс).

Важно! Растачивать же блок двигателя от ВАЗ-2103 до размеров поршней с Ø=82 мм нельзя, так как это приведет к критическому снижению толщины стенок цилиндров

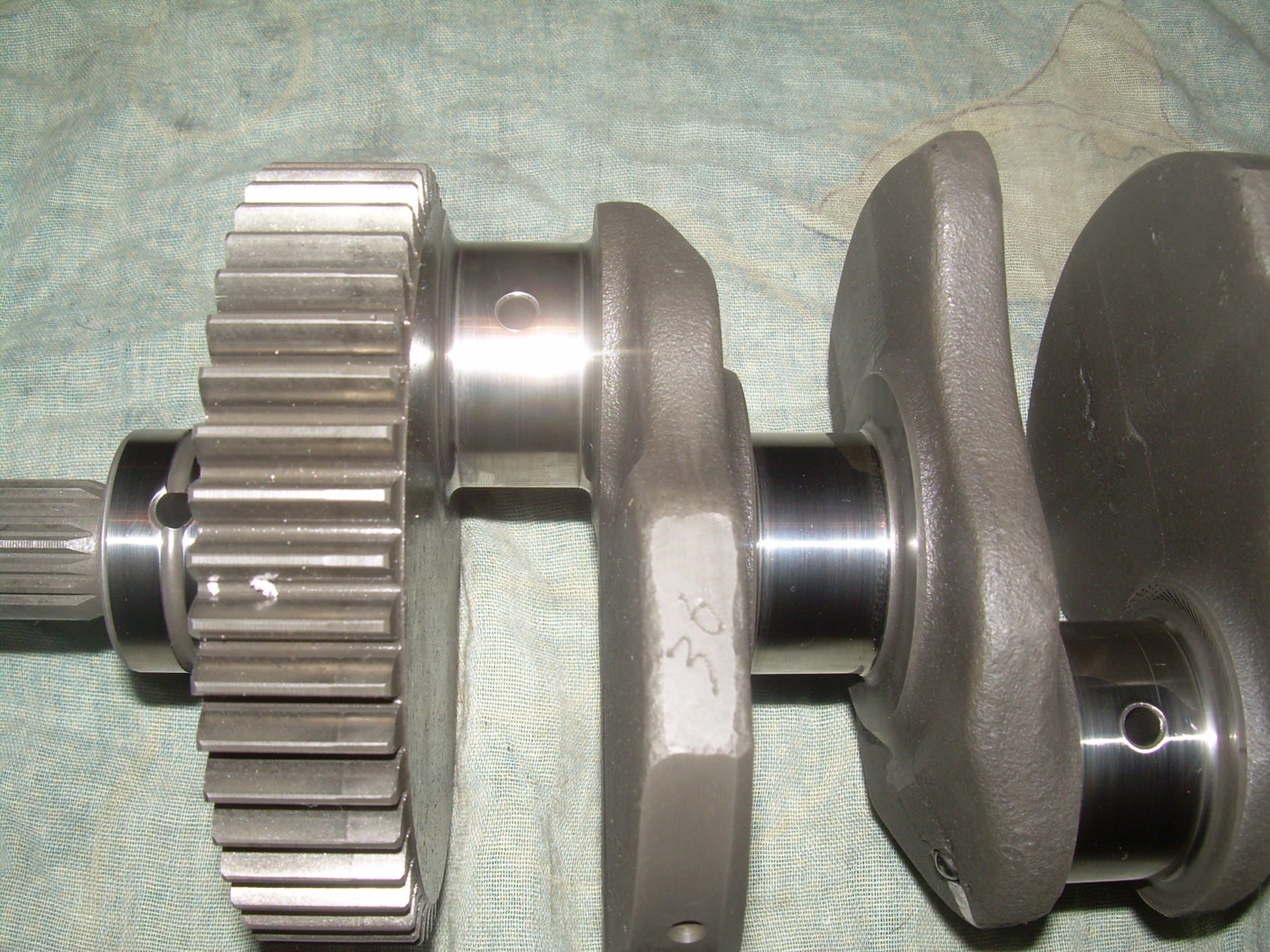

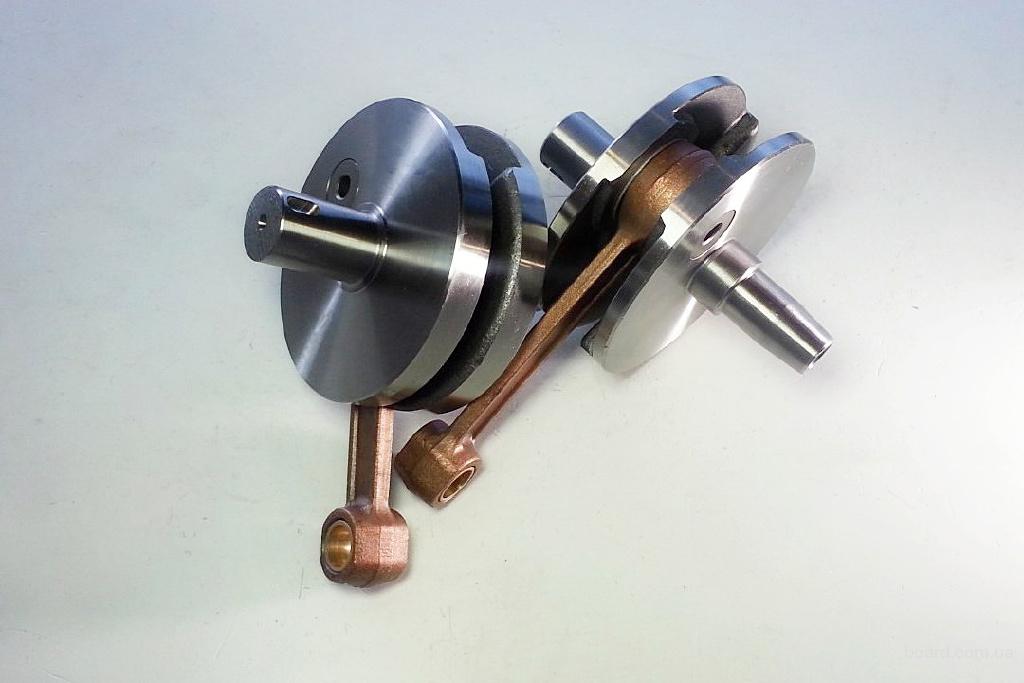

что это Устройство коленчатого вала. Фото, видео

Наверное каждый автолюбитель задавался вопросом: что такое коленвал, что он из себя представляет? В данной статье мы дадим ответ на это вопрос.

Усилия, передаваемые поршнями через шатуны, воспринимает коленчатый вал. Затем они преобразуются в крутящий момент. Главные требования к коленчатому валу – это жёсткость и прочность.

Материалом изготовления коленчатого вала является сталь и высокопрочный чугун. Стальные валы куют, а чугунные выливают в изготовленные формы. Поверхности шатунных и коренных шеек обрабатывают термически, придают им прочность, а затем шлифуют.

На коленчатом валу имеется несколько шатунных и коренных шеек. Они соединены между собой щёчками, которые имеют продолжение в противоположную от шейки сторону и создают противовес. В конструкции двигателей некоторых грузовых автомобилей имеются противовесы, крепящиеся к коленчатому валу при помощи болтов. Диаметр коренных шеек всегда больше шатунных. Если посмотреть на коленчатый вал с его торца, и Вы увидите, как шатунные шейки перекрывают коренные, то это означает, что у него очень жёсткая конструкция. Двигатель, в котором поршень имеет короткий ход, сделать перекрытие шеек проще. Коленчатый вал называется полноопорным, если слева и справа от шатунной шейки расположены коренные шейки. При отсутствии с обеих сторон коренных шеек, такой вал называют неполноопорным. Его масса будет увеличенной, он может выдерживать сильные закручивающие и изгибающие нагрузки, а конструкция при этом более жёсткая.

Наибольшее распространение получили полноопорные коленчатые валы. Разборные коленчатые валы в современных двигателях внутреннего сгорания применяют редко. Сопряжение от щёчки к шейке делают по радиусу, потому что в этом месте большое количество напряжений. Образование трещин и дальнейшее разрушение в этом месте в такой конструкции сведены почти на ноль.

Тонкостенные, разъёмные вкладыши используются как подшипники скольжения в шатунных и коренных шейках. Их изготавливают из тонкой стали, на поверхность которой наносят антифрикционный сплав (баббит). С помощью особого выступа они устанавливаются в специальные канавки, что не даёт им проворачиваться в опорах коленчатого вала. Упорные подшипники скольжения удерживают коленчатый вал от осевого смещения.

Технологические отверстия (масляные каналы) просверлены внутри шеек и щёчек коленчатого вала. Моторное масло поступает всё время под давлением, потому что незначительная продолжительность работы коленчатого вала без масла приведёт к его поломке. Он не выдержит нагрузки и заклинит.

Маховик крепится к его задней части. Он выводит кривошипо — шатунный механизм из мёртвых точек, запасает и отдаёт энергию на разных тактах, а также снижает неравномерность работы двигателя в целом. Маховик изготавливают из чугуна, и он имеет форму диска. Масса у него большая. Зубчатый венец напрессован на наружную поверхность маховика. При помощи него электрический стартер при пуске передаёт движение на коленчатый вал. Если на двигателе внутреннего сгорания три и больше поршня, то рабочий ход одновременно начинается в двух или большем количестве цилиндров. Масса маховика на таких двигателях мала, а крутящий момент плавный.

Видео — изготовление коленвала

Крутильные колебания – это непрекращающееся раскручивание и закручивание коленчатого вала. Если произойдёт совпадение частот внешних сил и крутильных колебаний, то последствием этого станет резонанс, который приведёт к поломке коленчатого вала. На старых автомобилях в двигателях коленчатые валы ломались в месте сопряжения коренной шейки со щёчкой. Количество оборотов и высокая жёсткость современных коленчатых валов не подвержены пагубному влиянию резонансных частот. Однако на двигателях имеются гасители крутильных колебаний, снижающие виброактивность коленчатых валов. Шкив коленчатого вала делят на две части, заливают их резиной, центруют, и после этого за счёт внутреннего трения он будет поглощать вибрацию.

В настоящее время огромную популярность приобрели двухмассовые маховики, выполняющие роль гасителей крутильных колебаний.

Также на двигатели внутреннего сгорания устанавливают новейшие тороидные стартер – генераторы, позволяющие ему работать при максимальных нагрузках, при помощи электронного блока управления снижать вибрации и колебания, а также бесшумно производить запуск.

Вперёд >

Мотоцикл Иж планета 5 технические характеристики двигателя

Двухколесный мотоцикл ИЖ Планета 5 двигатель, которого развивал только 22 л. с., практически на всем периоде своего выпуска, а это с 1987 по 2008 год считался одним из самых распространенных мотоциклов среднего класса у отечественных покупателей.

- Двигатель для пятой модели.

- Основания для ремонта.

- Модернизация двигателя.

Этот мотоцикл был разработан и изготавливался на «Ижевском машиностроительном заводе» (Ижмаш), который расположен в столице Республики Удмуртия.Основными достоинствами, которые обеспечивали популярность ижевских мотоциклов, причем не только в России, следует считать:

- Удобство эксплуатации.

- Простота конструкции и технического обслуживания.

- Высокая общая надежность.

- Экономичные ремонтопригодные моторы.

- Доступные цены.

Кроме того, Ижмаш постоянно стремился производить изменения и улучшения в конструкции своей продукции, в том числе мотоцикла модели Иж Планета 5 и в двигателе ИЖ Планета 5.

На самом заводе регулярно проводилась модернизация производства с целью повышения качества.

Так сборка силовых агрегатов, в том числе и сборка двигателя ИЖ Планета 5 осуществлялась на специализированном технологическом участке.

Двигатель для пятой модели

Двигатель Иж Планета 5 содержит следующие основные характеристики и показатели:

- тип исполнения – двухтактный с одним цилиндром;

- рабочий объем цилиндра – 345 куб. см;

- диаметр поршня– 72 мм;

- мощность – 22,0 л. с. при 4800 оборотах коленвала в минуту;

- напряжение АКБ – 12 вольт;

- вариант охлаждения – воздушный;

- тип зажигания – бесконтактный;

- соотношение смеси масла и бензина (А 76) – 1/30.

Основания для ремонта

Полная разборка двигателя Иж Планета 5 при ремонтных работах выполняется, если произошли повреждения и поломки следующих элементов:

- коленчатого вала;

- подшипников;

- поршня;

- шатуна.

Поломки данных деталей могут происходить по причине заклинивания мотора, общем сильном износе, который сопровождается повышенным гулом при работе, а также различными стуками в картере. Вдобавок, ремонт двигателя Иж Планета с его полной разборкой выполняется при износе сальников коленчатого вала.

На начальном этапе производства силовых агрегатов лепестковый клапан на Иж Планета 5 обладал определенными технологическими недоработками, связанными с низкой прочностью.

Поэтому он быстро разрушался, его элементы попадали внутрь цилиндра, что требовало дальнейшей разборки и в большинстве случаях замены поршня Иж Планета 5.

Если при эксплуатации двигателя соблюдались все установленные производителем регламентные и технические виды обслуживания, применялись соответствующие технологические материалы и жидкости, то он эксплуатировался долгое время, при этом сохраняя свои технические параметры.

Ремонт двигателя ИЖ Планета 5

Созданный в 1987 году ижевским заводом мотоцикл ИЖ Планета 5 до сих пор пользуется популярностью среди мотолюбителей. Это очень качественный и надежный байк, отличающийся стойкостью, простотой и доступностью. Разборка двигателя ИЖ Планета 5 довольно проста даже для любителей. Сама конструкция мотоцикла не содержит сложных элементов.

https://www.youtube.com/watch?v=yekfVJhtL8M

Планета 5 неприхотлив к погодным условиям. При желании завести мотор в холодную зиму, он удивит вас, даже если за окном будет стоять мороз в -30 градусов. Более того, мотоцикл разрабатывался для езды по различным типам дорог, что делает его очень проходимым и отличным помощником в сельскохозяйственных работах.

Как и его аналог, Юпитер 5, ИЖ Планета 5, характеристика двигателя которого не многим уступает своему «брату», имеет строгий классический стиль. Однако имеет ряд преимуществ перед Юпитером, основными из которых являются:

- одноцилиндровый двигатель;

- разборка и ремонт коробки передач без снятия двигателя;

- наличие одного глушителя.

Тем не менее, есть и большой минус. Коленчатый вал Планеты значительно массивнее, поэтому работает на более низких оборотах, что делает его менее мощным.

Хотя устройство двигателя ИЖ Планета 5 практически не отличается от Юпитерского.

Правда поломки возникают ничуть не реже, так что если вы перешли с одного мотоцикла на другой, особых проблем с эксплуатацией и техническим обслуживанием возникнуть не должно.

Схема двигателя ИЖ Планета 5

| 1 — свеча зажигания; | 2 — головка цилиндра; |

| 3 — цилиндр: | 4 — поршень; |

| 5 — поршневое кольцо; | 6 — палец поршня: |

| 7 — картер; | 8 — канал для смазки коренного подшипника; |

| 9 — роликоподшипник; | 10 — левый сальник; П — левая крышка; |

| 12 — моторная цепь; | 13 — шарикоподшипник; |

| 14 — звездочка коленчатого вала: | 15 — наружный барабан муфты сцепления; 16 — диск муфты сцепления; |

| 17 — внутренний барабан: | 18 — нажимной диск; |

| 19 — пружина; | 20 — фасонная гайка; |

| 21 — толкатель; | |

| 22 — шарикоподшипник; | 23 — зубчатка пускового механизма; |

| 24 — рычаг переключения передач; | 25 — рычаг пускового механизма: |

| 26 — вал пускового механизма; | 27 — вал механизма переключения передач; |

| 28 — сектор пускового механизма; | 29 — пружина: |

| 30, 31, 32. 39, 40, 42 — шестерни коробки передач; | 33 — вилка переключения передач; |

| 34 — упор; | 35 — вал переключения передач; |

| 36 — крышка коробки передач; | 37 — установочная втулка; |

| 38 — правая крышка; | |

| 41 — промежуточный вал; | 43 — шарикоподшипник; |

| 44 — роликоподшипник: | 45 — вторичный вал; |

| 46 — первичный вал: | 47 — регулировочный винт сцепления: |

| 48 — шарик червяка; | 49 — червяк сцепления; |

| 50 — колпачок гайки вторичного вала; | 51 — сальник; |

| 52 — звездочка; | 53 — генератор; |

| 54 — правый сальник; | 55 — роликоподшипник; |

| 56 — прокладка; | 57 — коленчатый вал; |

| 58 — перепускной канал; | 59 — выхлопное окно; |

| 60 — декомпрессор |

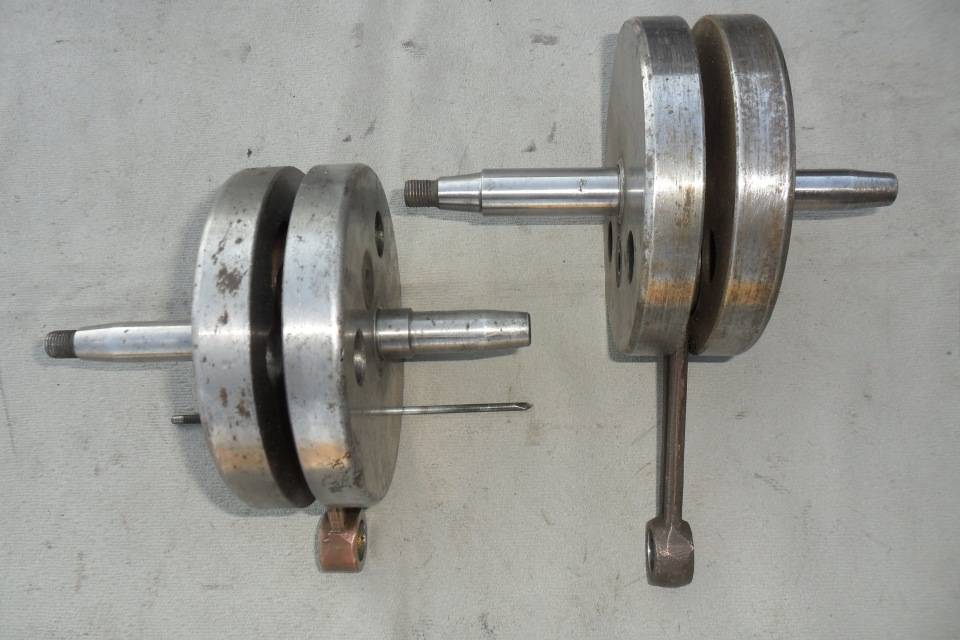

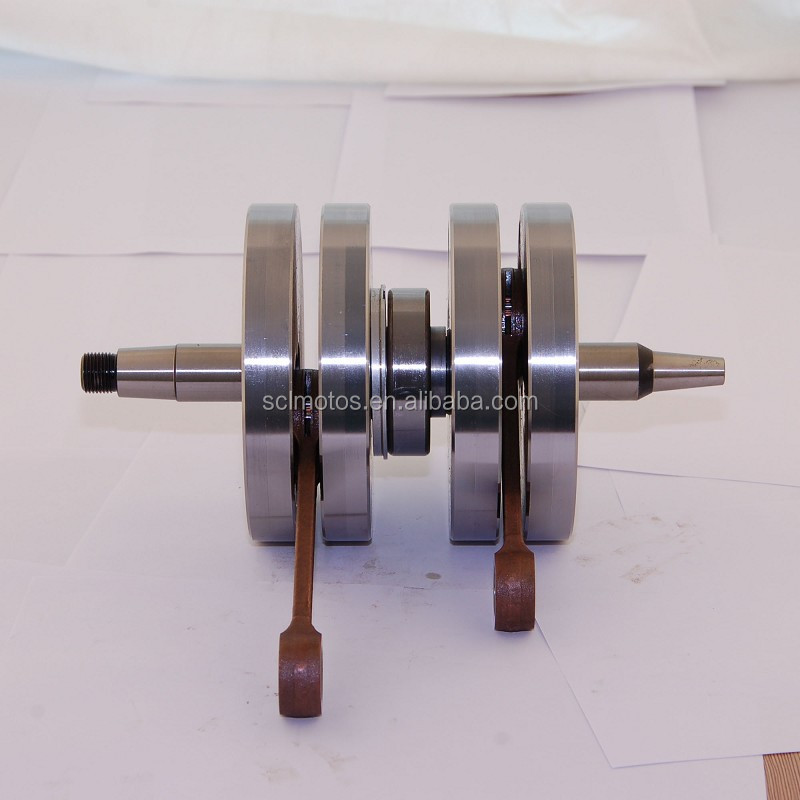

Замена кривошипа.

Неразборный кривошип при обнаружении износа подшипника шатуна (см. раздел «Определение износа деталей, расположенных в картере») желательно заменить новым кривошипом. Однако при наличии необходимых запасных частей, токарного станка, индикатора и пресса изношенный подшипник шатуна можно восстановить, не обращаясь к услугам мастерской. Эту работу может выполнить квалифицированный механик; поэтому ниже приводятся рекомендации только относительно некоторых важнейших особенностей ремонта кривошипа.

В случае износа кривошипа, при работе которого слышен стук, не следует эксплуатировать мотоцикл. На поверхностях кривошипного пальца и шатуна при этом образуются повреждения от наклепа и выкрашивания, которые не удается устранить шлифованием. Ролики также нельзя больше использовать.

Кривошип можно распрессовать небольшим прессом или специальным съемником. На рис. 40 показан съемник, изготовленный на токарном станке и предназначенный для разборки кривошипов двигателей М-61 и ему подобных. Съемник надевают на съемочные выступы наружной щеки кривошипа так, чтобы винт (диаметром 27 мм, шаг резьбы 3 мм) упирался в кривошипный палец. Съемник закрепляют в больших тисках или приваривают к стальной балке. Под винт съемника надо подложить шайбу и густо смазать ее и резьбу универсальной среднеплавкой смазкой (солидолом). При завинчивании винта съемника надо пользоваться длинным воротком. Для выпрессовки кривошипа двухтактного двигателя можно обойтись без подобного съемника и пользоваться прессом.

При сборке коленчатого вала двигателя типа М-61 на прессе можно прежде запрессовать кривошипные пальцы цилиндрическими концами в среднюю щеку и затем напрессовать на конусные концы крайние щеки, обеспечивая осевое перемещение шатуна между щеками в пределах 0,04—0,14 мм. Центрирование коленчатого вала производят в центрах токарного станка с помощью индикатора. Биение коренных шеек на длине 20 мм не должно превышать 0,05 мм.

Если шейки параллельны, но не соосны, то их положение выравнивают ударами алюминиевого молотка по щекам (рис. 41, б), а если расположены под углом, то сжимают в тисках (рис. 41, а).

У кривошипа одноцилиндрового двухтактного двигателя М-103 и ИЖ «Юпитер» биение шеек на длине 20 мм не должно превышать 0,02 мм, у двигателей ИЖ 56, ЙЖ «Планета» — не более 0,03 мм.

При установке новых шатуна, пальца и роликов необходимо, чтобы радиальный зазор в подшипнике шатуна двигателя мотоцикла М-61 был равен 0,01—0,02 мм (причем шатуны с подшипником правого и левого цилиндров должны иметь одинаковую массу), двигателей мотоциклов М-103 — не более 0,012 мм и двигателей мотоциклов ИЖ-56, ИЖ «Планета», ИЖ «Юпитер» — не более 0,016 мм. При незначительном увеличении радиального зазора срок службы роликоподшипника шатуна немного уменьшится; в результате сборки без зазора роликоподшипник может разрушиться в течение первых часов работы двигателя. Кроме того, следует обеспечить правильный осевой зазор роликов подшипника. В противном случав ролики будут притормаживаться с торца и скользить (а не катиться), вследствие чего на них образуются лыски и подшипник выйдет из строя.

Диаметры роликов не должны отличаться один от другого более чем на 0,002 мм. Так точно измерить диаметр роликов вне заводских условий нелегко. Поэтому надо проверить размеры роликов в комплекте микрометром, чтобы не допустить большого отклонения в размере отдельных роликов. Даже при наличии в комплекте одного ролика, диаметр которого значительно больше диаметра остальных роликов, подшипник при работе выйдет из строя

Следует обращать внимание на качество шлифования новых роликов и на формы роликов, бывших в употреблении, на наличие и полировку закругления перехода цилиндрической части в торец.

Электроискровое напыление порошка

При плазменном напылении происходит заметный нагрев детали. Чтобы не перегревать весь коленвал, предусматривают иной способ организации припайки частиц. Подаваемый порошок прикатывается роликом.

Между роликом и деталью создается разность потенциалов. Она небольшая, здесь важна сила тока. Она достигает десятков Ампер. В результате в зоне контакта температура увеличивается до 1900…2200 ⁰С. При таких значениях между частицами и порошком образуется прочная диффузионная связь. Теперь покрытие будет удерживаться довольно прочно.

На практике проверено, что получаемая поверхность не представляет идеальное зеркало. При рассмотрении под микроскопом видны небольшие точки. Оказывается, свободное пространство заполняется смазкой. В результате происходит влажный контакт между сопрягаемыми поверхностями.

Установка для электроискрового напыления:

Внимание! Установлено, что обычный двигатель ВАЗ 2106 (1600 см³) совершил пробег более 1200000 км. Его устанавливали в три кузова автомобилей

Те проработали до полного износа, а сам мотор после разборки показал, что износ коренных и шатунных шеек не превысил 0,01…0,02 мм. При таких параметрах не требуется перетачивание до следующего ремонтного размера.

Подробная инструкция

С причинами и симптомами необходимости восстановления мы разобрались. Где расточить коленвал и сколько это стоит? Именно такой вопрос приходит в голову каждому владельцу транспортного средства, столкнувшегося с необходимостью ремонта узла. Ответ прост — коленчатый шкив вполне можно расточить в домашних условиях, разумеется, при наличии необходимого оборудования (станка), инструментов и определенных знаний.

Но вы должны максимально понимать эту тему, поскольку изучить техническую литературу и посмотреть один раз, как это делает специалист, будет крайне недостаточно. Как минимум, нужно иметь соответствующий опыт. Итак, как происходит расточка — весь технологический процесс с подробным описанием предоставлен ниже.

Инструменты, станок

Первое, что вам потребуется для восстановления узла — это специализированный станок

Учтите, что без него работа будет невозможной, станок — это самое важное. Набор гаечных ключей

Этапы

Итак, перейдем к технологическому процессу. В первую очередь необходимо будет демонтировать с мотора все навесное оборудование. В данном случае нужно также снять сцепление с маховиком, а также КПП. Слейте все расходный материалы (моторную жидкость, антифриз) из систем. Подождите какое-то время, пока полностью не сольется все масло. Используйте весь необходимый для этого инструмент. После того, как демонтировано все навесное оборудование, мотор следует вытащить из подкапотного пространства. Разумеется, самому справиться с этой задачей у вас вряд ли получится, поэтому заранее позаботьтесь о том, чтобы у вас был помощник. Далее, необходимо вскрыть поддон двигателя. После этого можно открутить крышки шатунных и коренных подшипников. Используйте для этого весь необходимый инструмент. Когда крышки откручены, их можно демонтировать вместе с вкладышами, а сам коленчатый шкив для восстановления следует извлечь. Следующим этапом процесса восстановления коленчатого вала будет полная прочистка. Это делается перед тем, как осуществлять его расточку. Очистка элемента должна быть наиболее эффективной, поскольку этот шаг является очень важным во всем процессе. Как правило, сам процесс шлифовки начинается с работы с шатунными шейками. Чтобы осуществить эту процедуру, коленчатый вал необходимо установить на специализированный станок. Как вы можете увидеть на фото, такой станок вы вряд ли сможете взять в прокат, поэтому данная процедура возможна только в специализированных автосервисах или на производстве. Шатунные шейки необходимо правильно отшлифовать, соблюдая технологию (сначала измеряется самая изношенная шейка, чтобы определить размеры, до которых необходимо осуществлять расточку). Если ошибиться в этом вопросе, последствия могут быть необратимыми вплоть до того, что потребуется замена компонента. Когда этот шаг завершен, на станке необходимо осуществить балансировку. После балансировки при помощи стоек с индикатором элементы должны находиться в таком виде, чтобы ось шеек не совпадала, их следует выставить по оси вращения

Это условие является обязательным, поэтому также обратите на это внимание. Таким образом при балансировке наружная поверхность шеек стачивается до нужных габаритов

И только потом, когда выполнены все приведенные выше действия и узел установлен на станок, можно приступать к самому процессу шлифовки коленчатого шкива

Вам необходимо правильно его отшлифовать, после чего коленчатый вал промывается

Промывка должна осуществляться очень качественно, особое внимание необходимо уделять смазочным каналам. После всех этих этапов наступает черед коренных шеек

Как и в предыдущем случае, начать необходимо с той шейки, которая изношена больше остальных. Таким образом определяется их ремонтный размер. Все остальные шейки подгоняются под эти габариты. Затем, когда все этапы процесса завершены, вам следует осуществить проверку правильности формы узла. Сравнивать со стандартами бессмысленно, иначе в чем смысл шлифовки. Но все размеры должны соответствовать друг другу и быть пропорциональны. Некоторые осуществляют расточку коленвала с напылением, такой шаг позволяет увеличить ресурс эксплуатации узла. Однако, напыление не является обязательным условием, поэтому мы обойдемся без него.

Когда все работы завершены, необходимо произвести полную прочистку узла от продуктов износа, то есть металлической стружки и прочего мусора. Далее, узел необходимо смазать, затем собираются все компоненты механизма. Полученный узел монтируется обратно в двигатель. Вся сборка происходит в обратной последовательности.

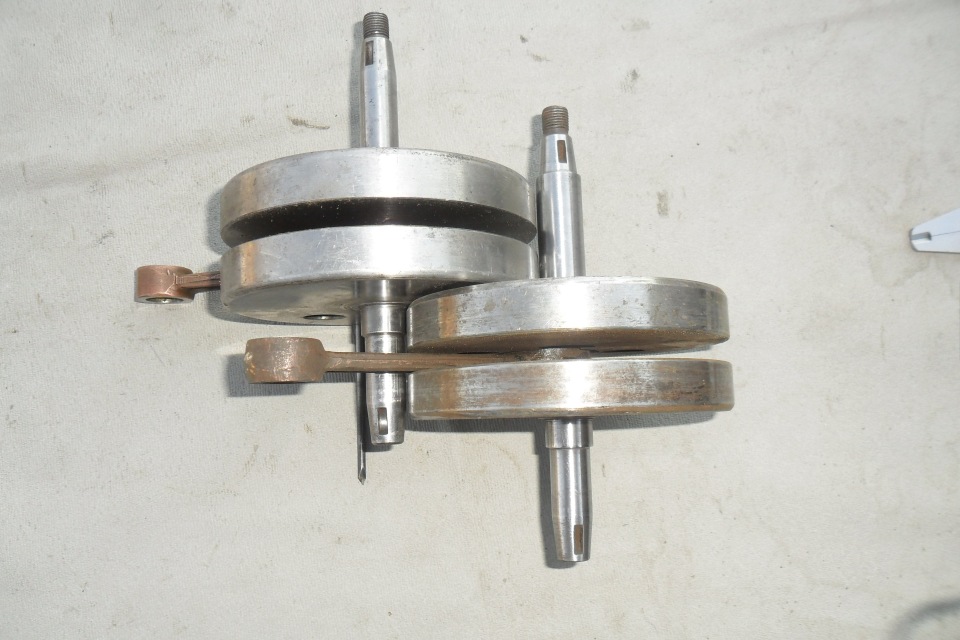

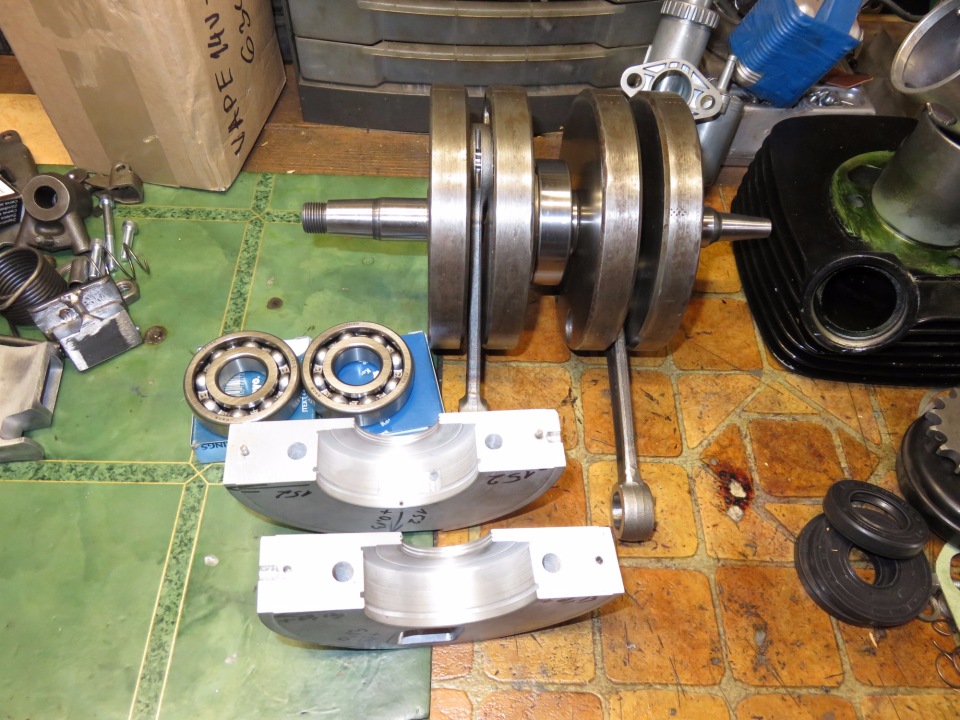

Центровка коленвала

Коленвал собрали, осталось устранить биение валов (отбалансировать), многие думают что без токарного станка здесь не обойтись, но все гениальное просто.

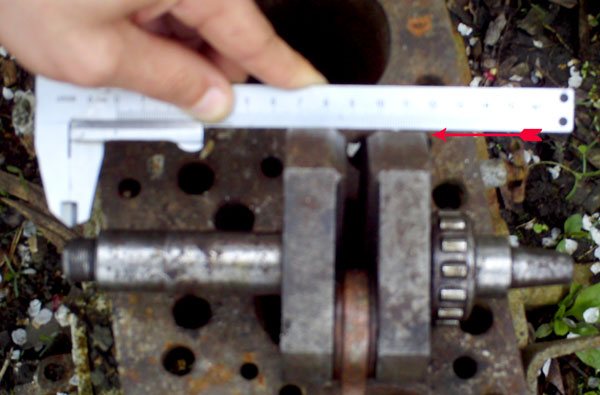

Замерьте штангелем каждую шеку как показано на фото ниже, обычно они бывают одного размера, но бывает и немного разные в размерах. Этот размер нужно учитывать при центровке коленвала.

Фото. Замеряем щечки коленвала.

Остается только приложить штангель к щеке коленвала как показано на фото ниже. Это будет так, сначала приложите к одной щеке штангель и прижмите пальцем, штангель ляжет на щеку идеально ровно, если эта щека смещена вверх проявиться зазор между штангелем и второй щекой. Если щека окажется ниже штангель ляжет немного наискось.

Фото. Показан коленвал мотоцикла со штангелем, стрелкой показан зазор между штангелем и щекой.

Ваша задача достичь соосность щек коленвала без зазоров прикладывая штангель поочередно на каждую щеку. На фото ниже показано как можно ударом молотка смещать щеку коленвала. Только обязательно учитывайте крепость щек коленвала, коленвал на котором я показываю с кроссового ЧЗета, он каленный и не боится ударов. Но большая часть коленвалов с дорожных мотоциклов имеет мягкий метал, поэтому бить можно только по тому месту к которому не прикладывается штангель.

Фото. Так можно смещать щечку коленвала.

Если одна щечка коленвала оказалась в диаметре больше другой, то при центровке коленвала учитывайте зазор между щекой и штангелем, этот зазор визуально должен быть одинаков прикладывая штангель к большей щечки с обоих сторон.

Фото. Отцентрированный коленвал мотоцикла, штангель лежит без зазоров на щеках коленвала.

Если все сделайте как надо, все будет правильно, сэкономите деньги на новом коленвале, заменив только шатун на старом, для этого нужны только руки и неглупая голова.