Электроискровое напыление порошка

При плазменном напылении происходит заметный нагрев детали. Чтобы не перегревать весь коленвал, предусматривают иной способ организации припайки частиц. Подаваемый порошок прикатывается роликом.

Между роликом и деталью создается разность потенциалов. Она небольшая, здесь важна сила тока. Она достигает десятков Ампер. В результате в зоне контакта температура увеличивается до 1900…2200 ⁰С. При таких значениях между частицами и порошком образуется прочная диффузионная связь. Теперь покрытие будет удерживаться довольно прочно.

На практике проверено, что получаемая поверхность не представляет идеальное зеркало. При рассмотрении под микроскопом видны небольшие точки. Оказывается, свободное пространство заполняется смазкой. В результате происходит влажный контакт между сопрягаемыми поверхностями.

Установка для электроискрового напыления:

Внимание! Установлено, что обычный двигатель ВАЗ 2106 (1600 см³) совершил пробег более 1200000 км. Его устанавливали в три кузова автомобилей

Те проработали до полного износа, а сам мотор после разборки показал, что износ коренных и шатунных шеек не превысил 0,01…0,02 мм. При таких параметрах не требуется перетачивание до следующего ремонтного размера.

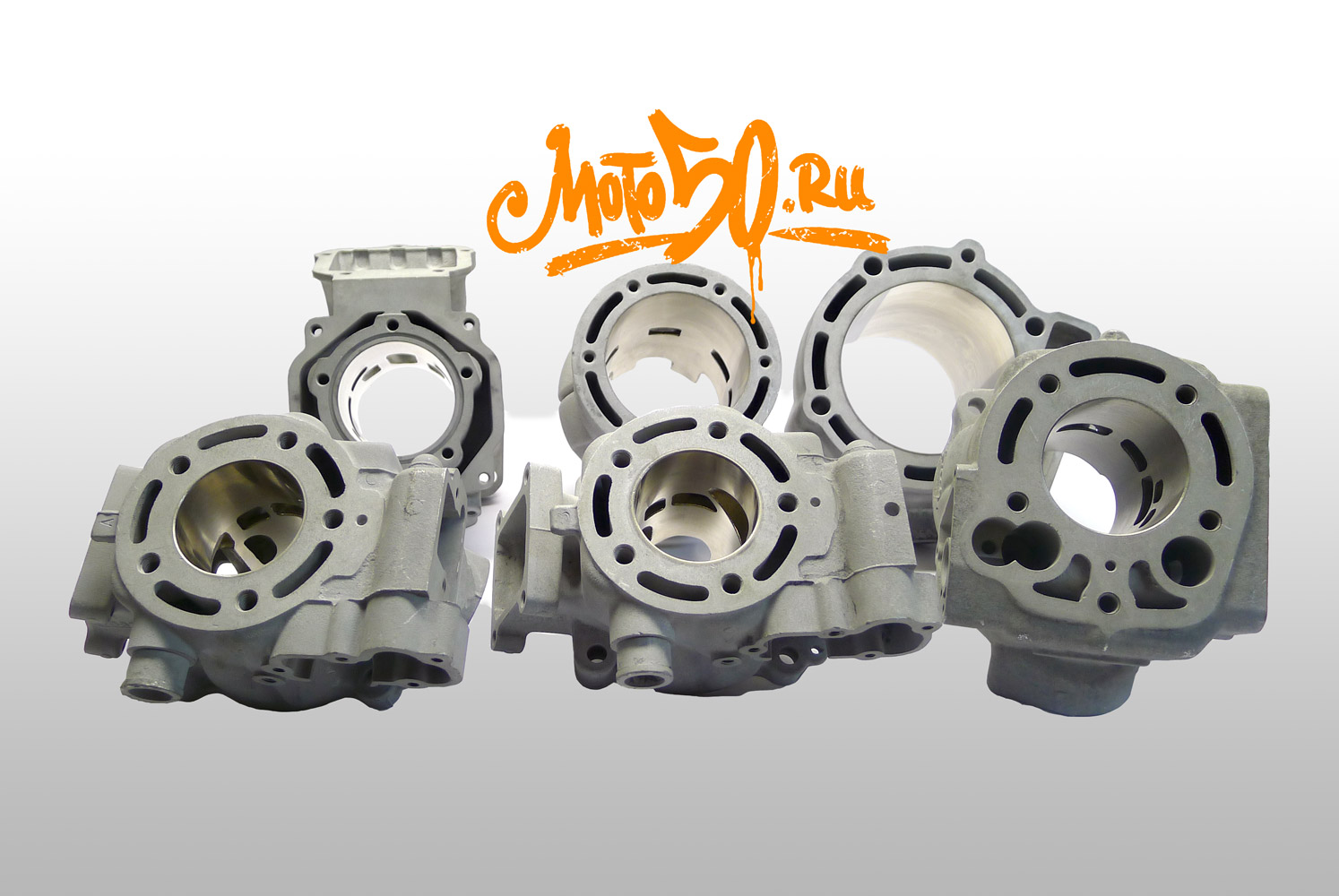

Алюминиевый блок и гильзы

Ребята это ОЧЕНЬ обширная тема, возможно, я напишу про нее чуть позже. А пока дам вам понять несколько основных постулатов.

Алюминиевые варианты, действительно зачастую не рекомендуется растачивать (хотя не все) и дело тут вот в чем. Для начала разберем технологию изготовления современных блоков:

При отливке на заводе устанавливаются тонкостенные тонкие чугунные гильзы, толщина стенки 2 – 3 мм. Такие варианты получили название «сухие с чугунными гильзами». Расточка такого варианта допустима, причем под них выпускаются ремонтные поршни и кольца. Устанавливаются на такие машины как – VOLVO, Land Rover, HONDA, SUBARU, NISSAN, SUZUKI и некоторые другие.

Замена вкладышей после восстановления коленчатого вала

Вкладыши подшипников коленчатого вала и нижней головки шатуна сменные, тонкостенные, трехслойные, с рабочим слоем из свинцовистой бронзы. Верхний и нижний вкладыши коренного подшипника коленчатого вала невзаимозаменяемые. В верхнем вкладыше имеются отверстие для подвода масла и канавка для его распределения.

Камское объединение выпускает десять ремонтных размеров вкладышей. Это позволяет восстанавливать шейки коленчатого вала шлифованием под ремонтный размер. Обозначение вкладышей соответствующей шейки, диаметр вала и диаметр постели в блоке цилиндров и шатуне нанесены на тыльной стороне вкладыша.

Размеры шатунных и коренных шеек коленчатого вала представлены в табл. 25 и 26.

Размеры шеек коленчатого вала и гнезда в блоке цилиндров должны соответствовать ремонтным размерам вкладышей. Перед установкой коленчатого вала в блок цилиндров рабочая поверхность вкладышей коренных подшипников и коренные шейки коленчатого вала смазываются чистым дизельным маслом, упорные полукольца коленчатого вала устанавливаются в выточках задней коренной опоры так, чтобы стороны с канавками прилегали к упорным торцам вала. При правильной сборке подшипников вал должен свободно проворачиваться от усилия руки, а осевой зазор в упорном подшипнике должен быть 0,050—0,215 мм. Увеличение длины задней коренной шейки компенсируется подбором полуколец ремонтного размера.

25. Ремонтные размеры шеек коленчатого вала и вкладышей двигателей КамАЗ-740

| Шатунный подшипник | Коренной подшипник | ||||

| Диаметр, мм | Маркировка вкладыша | Диаметр, мм | Маркировка вкладыша | ||

| шейки коленчатого вала | постели шатуна | шейки коленчатого вала | постели блока | ||

| 79,50 | 85,0 | 740.1004058 | 94,5 | 100,0 | 740.1005170 |

| Р1 79,50—85,0 | (1005171) | ||||

| Р1 94,50—100,0 | |||||

| 79,00 | 85,0 | 740.1004058 | 94,0 | 100,0 | 740.1005170 |

| Р2 79,00—85,00 | (1005171) | ||||

| Р2 94,00—100,0 | |||||

| 80,00 | 85,5 | 740.1004058 | 95,0 | 100,5 | 740.1005170 |

| Р3 80,00—35,00 | (1005171) | ||||

| РЗ 95,00—100,5 | |||||

| 79,50 | 85,5 | 740.1004058 | 94,5 | 100,5 | 740.1005170 |

| Р4 79,50—85,5 | (1005171) | ||||

| Р4 94,50—100,5 | |||||

| 79,00 | 85,5 | 740.1004058 | 94,0 | 100,5 | 740.1005170 |

| Р5 79,00—85,0 | (1005171) | ||||

| Р5 94,00—100,5 | |||||

| 78,50 | 85,0 | 740.1004058 | 93,50 | 100,0 | 740.1005170 |

| Р6 78,50—85,00 | (1005171) | ||||

| Р6 93,50—100,0 | |||||

| 78,00 | 85,0 | 740.1004058 | 93,0 | 100,0 | 740.1005170 |

| Р7 78,00—85,0 | (1005171) | ||||

| Р7 93,00—100,0 |

26. Ремонтные размеры шеек коленчатого вала и вкладышей двигателей КамАЗ-740

| Шатунный подшипник | Коренной подшипник | ||||

| Диаметр, мм | Маркировка вкладыша | Диаметр, мм | Маркировка вкладыша | ||

| шейки коленчатого вала | постели шатуна | шейки коленчатого вала | постели блока | ||

| 79,95 | 85,0 | 740.1004058 Р1 79.95 | 94,95 | 100,0 | 740.1005170 Р1 94,95 |

| 740.1005171 Р1 94,95 | |||||

| 79,75 | 85,0 | 740.1004058 Р2 79,75 | 94,75 | 100,0 | 740.1005171 Р2 94,75 |

| 740.1005171 Р2 94,75 | |||||

| 79,50 | 85,0 | 740.1004058 РЗ 79,50 | 94,50 | 100,0 | 740.1005170 Р3 94,50 |

| 740.1005171 Р3 94,50 |

Причины образования трещин

Сварка чугунного блока двигателя аргоном зачастую работает с заделкой трещин. Но они же могут появиться и в процессе сваривания. Основной причиной является резкий спад температуры, или резкое ее повышение. Чтобы этого избежать, следует постепенно подогревать чугун перед сваркой, а также делать это после нее, так как в ином случае он слишком быстро остынет. Трещины могут появиться из-за активного выхода углерода из состава при нагревании. Чтобы не допустить данный процесс, используют флюс, который возмещает утраченный углерод, а также используют защитные газы, которые помешают углероду соединиться с кислородом.

Особенности чугуна

Чугун – необычный материал, несмотря на свое преимущество в плавлении, он сильно подвержен влиянию резких ударов, которые могут возникать при авариях. Так как в блоке двигателя находится множество различных отверстий для крепления других деталей и проливаются каналы охлаждающей рубашки, то трещины могут возникать и при замерзании жидкости, используемой для снижения температуры при рабочих процессах.

У чугуна высокие показатели жесткости и прочности, низкая себестоимость получения. Чугун выплавляется из руды при более низкой температуре по сравнению со сталью и обладает при этом прекрасной текучестью, которая позволяет снизить затраты на изготовление конструкций, требующих прочности и имеющих объемы производства, влияющие на всю экономику государства.

Ориентировочные цены на услуги

| № | Наименование работ | Количество нормо-часов | Стоимость нормо-часа (руб.) | Общая стоимость (руб.) |

| 1 | Сварка блока двигателя | 2,8 | 1200 | 3360 |

| 2 | Покраска корпуса зеркала | 1,3 | 1200 | 1560 |

| 3 | Крыло переднее — снятие/установка или замена. | 1,8 | 1200 | 2160 |

| 4 | Ремонт двери. | 2,8 | 1200 | 3360 |

| 5 | Окрас крыши. | 8,8 | 1200 | 10560 |

| 6 | Аргонная сварка сложных узлов и деталей | 2,8 | 1200 | 3360 |

| 7 | Покраска двигателя | 24,8 | 1200 | 29760 |

| 8 | Удаление вмятин PDR | 3,8 | 1200 | 4560 |

| 9 | Покраска мотора | 24,8 | 1200 | 29760 |

| 10 | Панель передняя – замена От | 3,8 | 1200 | 4560 |

Обратите внимание на то, что данный интернет-ресурс (в том числе указанные цены на услуги) носит исключительно ознакомительный характер и ни при каких условиях не является публичной офертой, определяемой положениями Статьи 437 (2) Гражданского кодекса РФ. Стоимость работ меняется в зависимости от марки автомобиля, его возраста и технического состояния

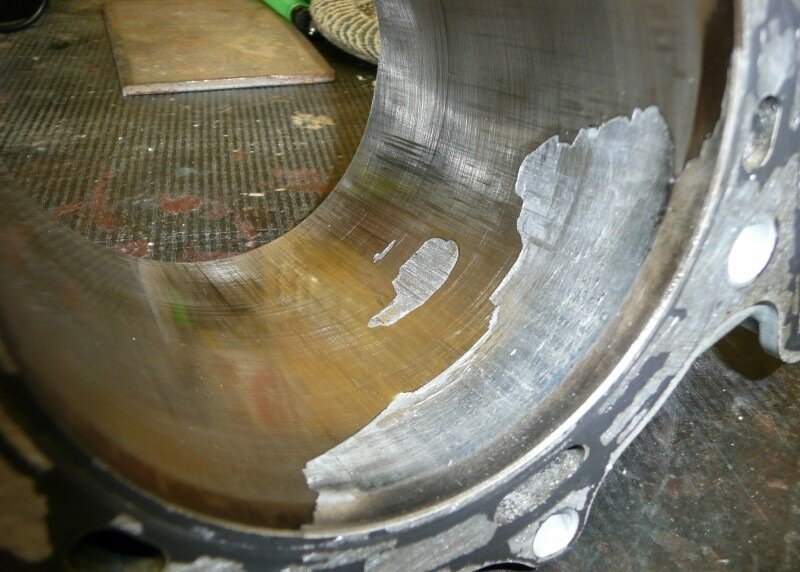

Что делать, и как убрать задиры в цилиндрах

Всего выделяется два базовых способа, позволяющих устранить проблему с задирами.

Кратко рассмотрим их особенности:

- Гильзовка. Применяется при наличии глубоких повреждений. Суть состоит в расточке полости цилиндров и установке специальных гильз из стали. Назначение последних состоит в восстановлении геометрией и размером. Расходы на восстановление мотора — от 80 до 120 т. р.

- Расточка. Этот способ ремонта применяется в более редких случаях. Для восстановления применяются специальные поршни, имеющие на 250-300 процентов большую стоимость. Такой метод хорош при неглубоких задирах. В ином случае расточка вообще не имеет значения из-за небольшой толщины цилиндра.

Кроме рассмотренных выше, существует и ряд альтернативных решений:

- Замена поршней, колец и пальцев. Это решение подходит для случаев, когда осмотр / обмер цилиндров не показал серьезных отклонений от заводских требований.

- Ревизия основных элементов. Если причина неисправности — перегрев, выполняется восстановление следующих устройств: термостат, водяной насос, радиатор и прочие.

- Замена катализатора. При проблемах с этим устройством нужно поменять саму деталь и поставить обманку для имитации работы.

- Установка нового EGR клапана. В случае его износа нужно поменять деталь или поставить заглушку во избежание проблем с впускной системой.

Способы заделки трещин

Горячая сварка. Нагрев всего блока применяется при сварке, когда используется ацетилен и кислород. Сварка блока двигателя происходит при образовании электрической дуги, при этом используются электроды из чугуна или стали, покрытые специальным составом. Нагрев детали ведется медленно до температуры 6-6,5 сотни градусов, для равномерного нагрева применяется специально оборудованный кожух из стали с прослойкой асбеста.

В кожухе заблаговременно прорезаются отверстия для возможности доступа к поврежденным местам. Данный метод является наиболее дорогостоящим и трудоемким, но зато приводит к восстановлению материала, практически соответствующего своим начальным параметрам. Этот способ используется в том случае, если трещины появились в труднодоступных местах, например, при стыке стенок различной толщины. При таком способе внутренние напряжения изделия, которые возникают во время сварки, практически приближаются к нулю.

Подготовка блока цилиндров к сварке

Перед проведением сварочных работ по ремонту блока необходимо его тщательно очистить от грязи, масла и других загрязнений. Выявленные на блоке трещины и несплошности необходимо пометить мелом или другим удобным способом.

Для того чтобы избежать разрастание трещин её края необходимо засверлить. Не глубокие трещины до 5 мм можно сваривать без разделки кромок. Более глубокие трещины необходимо выполнять с разделкой кромок.

Отверстие необходимо делать не сквозным, а лишь до появления зазора на всем протяжении трещины. Подготовленная под сварку трещина должна напоминать соединение с V-образным скосом кромок. Это делается для того чтобы при сварке все газы и примеси содержащиеся в сварочных материалах и основном металле смогли выйти на поверхность шва.

Технология сварки

Когда происходит сварка чугунного блока двигателя в домашних условиях или на производстве, то следует тщательно следовать всем заданным пунктам технологии.

- Проводится зачистка поверхности до блеска. Это можно сделать при помощи щетки по металлу.

- Необходимо обезжирить поверхность растворителями, чтобы убрать окисляющую пленку и прочие химические налеты.

- Следует подобрать необходимый флюс и выложить его вдоль кромки сваривания, как минимум, на протяжении участка первого этапа шва.

- Далее нужно подогреть металл газовой горелкой до требуемой температуры, в течение нескольких минут, так как делать сварку с ходу не рекомендуется.

- Когда металл достигнет нужной температуры, то можно начинать сваривать металл. Это должно происходить небольшими участками, примерно, по 10-15 см за раз.

- Когда шов будет закончен, нужно прогревать металл еще в течение нескольких минут, постепенно понижая температуру, чтобы избежать быстрого остывания и резкого перепада.

- Проконтролировать качество полученных соединений. В домашней сфере это делается визуально, а в производстве имеются различные профессиональные методы внутреннего глубинного контроля.

Причины

Для своевременной диагностики и предотвращения неисправности важно знать причины появления задиров. К основным можно отнести:. К основным можно отнести:

К основным можно отнести:

Неправильная обкатка двигателя сразу после покупки автомобиля

В этот период важно аккуратно обращаться с ДВС, избегать повышенной частоты вращения и перегрева. Ошибки при выборе поршней в процессе сборки

При монтаже тугого пальца поршня меняется конфигурация, а при нагреве поршень трется о стенки цилиндров

Это является причиной деформации. Попадание твердых элементов между стенкой цилиндра и движущимся поршнем. Низкое давление охлаждающей / смазывающей жидкости в двигателе. Расширение поршня в результате чрезмерного нагрева или недостаточного отвода тепла от ДВС. Причиной может быть загрязненный радиатор, из-за чего не обеспечивается полноценная циркуляция смазывающей жидкости. В результате смазка теряет свои качества и не обеспечивает ожидаемый результат. Дефицит / полное отсутствие моторного масла. В результате появляется трение, повышается температура, и возникает риск задиров. Низкое качество смазки и не своевременная его замена. Форсирование работы непрогретого двигателя, гоночный режим. Грубая расточка блока цилиндров и несоблюдение правильных зазоров.

Одной из ключевых причин являются механические повреждения. Мощность современных ДВС частично подавляется катализатором для соответствия нормам экологичности.

Бытует мнение, что со временем внутренняя часть этой детали разрушается, а ее элементы вместе с частью выхлопных газов попадают в систему пуска, а далее в цилиндропоршневую группу.

Как результат, повышается износ мотора и появляются задиры. Последние могут появиться также при попадании на цилиндр любых посторонних элементов или воды.

Расточка поможет повысить компрессию блока цилиндров

Видео инструкция, как правило, наглядно показывает данное мероприятие, но зритель упускает самое важное – специфику проведения. Ему кажется, что все просто и легко, и он справится, но нельзя забывать, что на видео растачивает блок профи. Более всего расточка блок цилиндров интересна автовладельцам, озабоченным компрессией

Просмотр большого количества видео для многих становится откровением. Они понимают, что справиться с этим делом правильно в домашних условиях будет крайне сложно

Более всего расточка блок цилиндров интересна автовладельцам, озабоченным компрессией. Просмотр большого количества видео для многих становится откровением. Они понимают, что справиться с этим делом правильно в домашних условиях будет крайне сложно.

Как известно, при недостаточной компрессии цилиндров ДВС не может выдавать требуемую мощность, падает динамика автомобиля. Расточка помогает значительно повысить мощность путем увеличения компрессионной площади на цилиндрах.

Несмотря на то, что многие эксперты рекомендуют проводить операцию в автосервисе, желающих освоить нюансы операции становится все больше. И одними видео просмотрами это не ограничивается. В поисках полезной информации заинтересованный автолюбитель спамит форумы и сайты, пытаясь найти легкую в понимании инструкцию, но в большинстве случаев тщетно.

Задиры в цилиндрах на Киа Рио, Спортейдж, Хеднай IX 35

Владельцы автомобилей Киа Оптима, Спортейдж, Соната и IX35 регулярно сталкиваются с проблемой задиров. Проблема касается машин, выпущенных в период с 2011 по 2014 годы.

За это время продано свыше 100 000 автомобилей, которые разошлись по всему миру. При этом сама проблема обнаруживается не сразу, а при достижении пробега 50 000-70 000 км.

Оказалось, что неисправность касается 2-литровых моторов серии G4KD с индексом Theta2 с мощностью 165 лошадиных сил. В машинах, которые поставляются в РФ, поставляется двигатель объемом до 150 лошадиных сил.

Сам мотор представляет собой совместный продукт компаний Киа, Крайслер и Митсибиси. Он создан еще в 2005 году, и сразу пошел в серию.

В КНР он известен под названием G4KD, а в Японии — 4B11. Такие моторы, кроме рассмотренных выше моделях, также стоят на машинах «Крайслер», «Джип», «Додж» и «Митсубиси».

Интересно, что проблемы касаются не всей линейки, а версии Theta2. Это значит, что причиной задиров является какая-то конструктивная особенность, не характерная для машин из США и Японии.

Выходит, что в Южной Корее просто допустили ошибку и выпустили бракованную версию уже готового двигателя. Если говорить о причинах задиров, их несколько.

Попадание твердых элементов внутрь авто

В рассмотренных выше марках авто гарантия на катализатор всего 1000 км, после которых производитель не гарантирует его целостность.

В процессе эксплуатации соты могут разрушаться, и их элементы попадают в двигатель.

Отметим, что проблема характерна для 1.6-литровых моторов, а в 2-литровых агрегатах вероятность таких проблем сведена почти к нулю.

Дефицит / нехватка масла

Если говорить о причинах проблемы в моторах G4KD, дефицит масла — одна из основных версий.

Это обусловлено слабым насосом, который при работе на холостом ходу создает давление, не превышающее 0,5 атм. Еще одним минусом является отсутствие масляных форсунок.

Проблема может возникать при продолжительном простое в пробке / на светофоре. В таких обстоятельствах двигатель работает на холостых оборотах, смазка стекает вниз, а ее количество на стенках цилиндра ограничено.

При начале движения водитель жмет на газ, и первое время мотор работает почти без масла. Как результат, появляются задиры.

Еще оной причиной может быть заливка густого масла. Так, для G4KD нужно использовать 5W20. Если заливать 5W30 или 5W40, качество смазки ухудшается, и со временем появляются задиры.

Кроме того, в холодную погоду вязкость увеличивается, что создает дополнительные проблемы.

До прогрева смазки двигатель работает, по сути, на износ. Это, в свою очередь, приводит к повреждению зеркал цилиндра или юбки поршня.

Перегрев

В ситуации с двигателем G4KD нельзя исключать и перегрев. Многие специалисты сходятся во мнении, что это главная причина неисправности для указанного мотора. Это легко объяснить.

В целях экономии или по иным причинам производители не установили форсунки для «смачивания» нижней части поршня.

При этом выделяется несколько объяснений, почему появляются задиры из-за дефицита масла:

- Короткая юбка, что может привести к отклонению по вертикали.

- Высокая мощность при небольшом объеме мотора.

- Легкий поршень с меньшей теплоемкостью и более быстрым нагревом.

Получается, что в моторе небольшой мощности сгорает большой объем горючего. Как результат, двигатель перегревается.

Охлаждающая жидкость отводит тепло от цилиндра, поэтому с ним проблемы возникают редко.

Поршень, в свою очередь, не получает достаточный объем масла и греется. При этом нагрев происходит внизу, где деталь и прогревается выше нормы.

Как только определенная температура достигнута, зазор пропадает и поршень царапает стенку цилиндра.

Не удивительно, что задиры на G4KD, как правило, появляются снизу. При этом глубина может достигать 0,5 мм.

Кривошипно-шатунный механизм (КШМ)

Это механизм, в котором происходит преобразование поступательного движения (движения поршня при четырёх тактах – впуске-сжатии-сгорании-выпуске) во вращательное (колёса же надо крутить, а не толкать).

Схема кривошипно-шатунного механизма. Именно здесь происходит преобразование поступательного движения во вращательное.

Коленчатый вал (8) установлен в блоке цилиндров и вращается на подшипниках скольжения (10, это называется коренные вкладыши). Гладкие поверхности шеек коленвала (10) и коренные вкладыши, установленные в блоке цилиндров, образуют пару трения. Масло между ними снижает коэффициент трения до минимально возможного.Частота вращения коленчатого вала (коленвала) – это и есть обороты двигателя, то есть то, что мы видим на тахометре. За два полных оборота коленвала каждый цилиндр делает 4 такта.К коленвалу на таком при помощи такого же подшипника скольжения (1, это называется шатунный вкладыш) крепятся шатуны (7). Это ещё одна пара трения.Сверху в шатун вставлена втулка (2) и уже в неё, сквозь поршень (4) вставляется поршневой палец. Внутри этой пары так же два подшипника скольжения.Этот узел двигателя чувствителен к стабильности подачи масла и его качеству. В случае нарушения подачи масла или сильном снижении давления происходит контакт металла с металлом («сухое трение»), который приводит к нарушению гладкости трущихся поверхностей. В итоге, даже после восстановления давления, повреждённые поверхности не восстанавливаются и коэффициент трения в этих парах будет выше, чем заложенный заводом-изготовителем. Зазоры между деталями тоже изменятся, а значит изменится и толщина масляного клина – он станет неравномерным.

Шатунный вкладыш BMW M5 e60 с пробегом 12 000 км после неправильной обкатки.

Обычно, именно в этом месте происходит заклинивание двигателя. То, что в простонародии называется «клина словил». То есть, масло кончилось и металлы прикипают друг к другу. Вращение становится невозможным.И именно из-за зазоров и притирки этих пар трения в КШМ двигатели рекомендуется сначала обкатывать, прежде чем использовать на полную мощность.Сложность диагностики такого вида задиров в том, что их можно диагностировать либо при полном разборе двигателя, либо по косвенным признакам – например, по состоянию отработанного масла и содержанию масляного фильтра (появится металлическая стружка).В некоторых случаях такие задиры появляются на двигателях с непосредственным впрыском (TFSI) при износе топливного насоса высокого давления (ТНВД). По мере износа ТНВД пропускает топливо через шток, который приводит его в действие. Таким образом бензин попадает в масло и качество смазки сильно теряется. То есть, если из масляной системы доносится резкий запах бензина, следует быть готовым не только к замене насоса, но и к капитальному ремонту.

Способы сварки чугунного блока цилиндров

Для надежного устранения мелких дефектов в виде трещин существует несколько результативных методик. Сложности возникает при ремонте алюминиевых сплавов. Это связано с изменением свойств металла при нагреве, образованием тугоплавкой оксидной пленки. Алюминиевый блок двигателя требует определенных навыков газовой сварки. В случае, если трещины появились в чугуне, сварку чугунного блока осуществляют тремя способами:

- при нагреве всего,

- фрагментарно разогревая ремонтируемую зону, применяется, когда невозможно габаритный корпус разогреть полностью,

- электросваркой по холодной поверхности, этот метод наиболее популярен из-за простоты исполнения и качества заделки трещин.

Народные способы

Итак, ближе к теме. Расточить блок цилиндров в домашних условиях можно без специального оборудования несколькими народными методами. Потребуют они не только времени, что само собой разумеется, но и терпения.

Способ 1

Метод хотя и «дедовский», но тоже без инструмента не обходится. Тут подойдет хорошая электродрель, поставленная на малые обороты. Обязателен также изношенный поршень, имеющий зазор в гильзе (сбоку). И еще нужна будет цилиндровая шпилька, а также шкурка с разным номером абразива.

Поршень в данном случае играет роль самого значимого элемента. Он – это рабочее тело, на которое фиксируется наждачка. Лучше подбирать старый и отработавший свой срок поршень, так как после расточки он уже будет негодным для эксплуатации.

В автосервисе применяется не бумага, а абразивная крошка. Вместо дрели, как и было сказано выше, применяется специальный станок с воротком, имеющим положенный диаметр.

Ремонтный процесс

- Посередке поршня сверлится отверстие под цилиндровую шпильку.

- На шпильку накручивается гайка, а затем шпилька вставляется в поршень торчком вверх.

- Шпилька затягивается накрепко.

- Пропиливается разрез на поршне металлической ножовкой.

- В получившееся отверстие вставляется шкурка, а затем оборачивается вокруг поршня.

- Эта своеобразная насадка устанавливается в дрель, плотно затягивается.

- Цилиндр фиксируется от проворачиваний.

- Дрель включается на малый оборот. Расточка начинается сверху вниз, а после снизу вверх.

Примечание. В процессе такой расточки надо следить за тем, чтобы шкурка не выходила из поршня. Вначале применяется крупная шкурка, потом более мелкая. На завершающем этапе шлифовка должна проводиться нулевкой.

Некоторые эксперты также советуют проводить расточку блока цилиндров, одновременно используя масло. Другие не согласны с этим мнением, так как считают, что и на сухую неплохо растачивается. Последний вариант нам более импонирует, тем более, равномерность и гладкость можно почувствовать руками, если иметь определенную сноровку.

Полезная рекомендация гласит: чтобы не отбить руки в процессе шлифовки электродрелью, рекомендуется хорошенько зафиксировать цилиндр, но постараться его не повредить при этом.

Также вам будет полезно видео о хонинговании.

2 способ

В качестве основного инструмента в данном случае будет использоваться деревянная оправка. Но придется обратиться к фрезеровщику, который эту самую оправку выточит. Технология изготовления оправки основана на следующей формуле: если растачиваемый цилиндр на 76, оправка из бруска должна иметь 74 мм в диаметре. Что касается длины, то она должна быть больше размера цилиндра на 200 мм.

Подготовка приспособы

- В оправке сверлится дырка.

- Ножовкой пропиливается вдоль оправки разрез, в который вставляется абразивная бумага, как и в вышеописанном случае.

Примечание. Примерная глубина паза должна равняться 10 мм. Шкурка, как и в первом случае, должна быть и крупной, и мелкой.

Приступаем к работе

- Абразивная бумага оборачивается вокруг оправки.

- Шкурка обильно смачивается маслом.

- Оправкой растачивается цилиндр. Надо вращать оправку внутри цилиндра крупной в размерах шкуркой, пытаясь достичь свободного движения по поверхности. Затем менять бумагу на мелкую и продолжать.

Простые советы

Идеальный вариант расточки цилиндров, которые содержит блок мотора автомобиля:

Поршень должен сидеть внутри плотно, не смещаться вниз от собственного веса.

Идеальный вариант расточки цилиндров, которые содержит блок мотора мотоцикла:

Поршень внутри цилиндра должен проходить легко, но и не болтаться слишком, так как при нагреве он будет подклинивать от физического расширения.

Научившись проводить расточку своими руками правильно, вы более не будете озабочены проблемой, которая возникает у большинства владельцев б/у машин. Избежать пониженной компрессии ДВС на подержанных автомобилях вряд ли удается, но провести расточку и повысить компрессию теоретически сможет каждый.

Безусловно, как и в начале статьи, мы предупреждаем читателя. Скорее всего, провести расточку правильно без соответствующих знаний не удастся, но желание может перебороть все сомнения. Посмотрите обязательно несколько видео инструкций, изучите наши рекомендации и вперед!

Для чего нужна расточка мотора

Расточку мотора широко применяют при проведении капитальных работ по двигателю. Так, для установки ремонтного комплекта поршневой группы понадобиться расточить внутренние поверхности цилиндров. Что же касается тюнинга, то этот процесс выполняется — для все того же увеличения диаметра цилиндров, чтобы установить необходимые поршни.

Процесс расточки двигателей, а точнее блоков цилиндров выполняется на специальном оборудовании. Существует несколько видов проточки мотора, которые по принципу мало чем отличаются друг от друга, но имеют разные технологические процессы. Также, в операцию расточки входит хонинговка цилиндров. Эти два понятия не стоит разделять между собой.

Само технологическое назначение расточки достаточно простое. Вследствие эксплуатации мотор подвергается износу, а цилиндры блока подвержены постоянным тяжелым нагрузкам, особенно температурным. Так, в процессе эксплуатации появляется много изъянов, таких как царапины, раковины и прочие повреждения. Именно при процессе расточки можно убрать все эти недочеты и восстановить поверхность до рабочего состояния.

Подведем итоги

Мы уже немного разобрались с тем, как проводится шлифовка коленвала. Отзывы же о данных работах далеко не всегда носят однозначный характер. Кто-то благодаря высокой квалификации мастера остается крайне доволен качеством и сроками выполнения работ. Но не все специалисты относятся к своей работе добросовестно, а простому автомобилисту сложно понять визуально, правильно ли выполнены все этапы и получилось ли достигнуть желаемого результата. В любом случае необходимо ответственно подходить к выбору сервиса, где будет проводиться ремонт. Сегодня есть огромное количество тематических форумов, где собираются владельцы определенной марки автомобиля. Там можно и узнать, где и насколько хорошо выполняют те или иные виды работ на определенной СТО.